محصولات

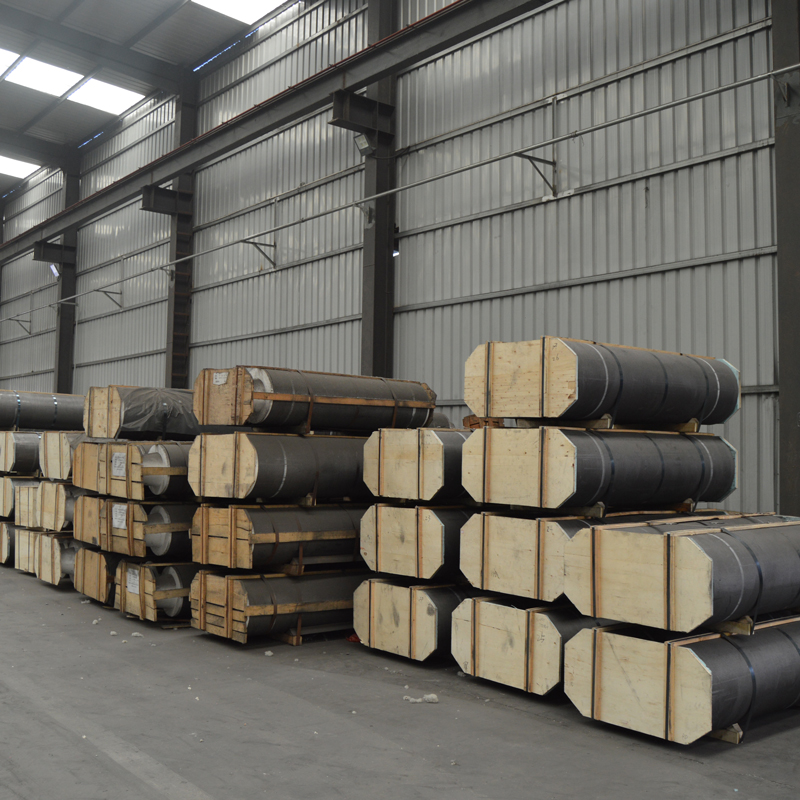

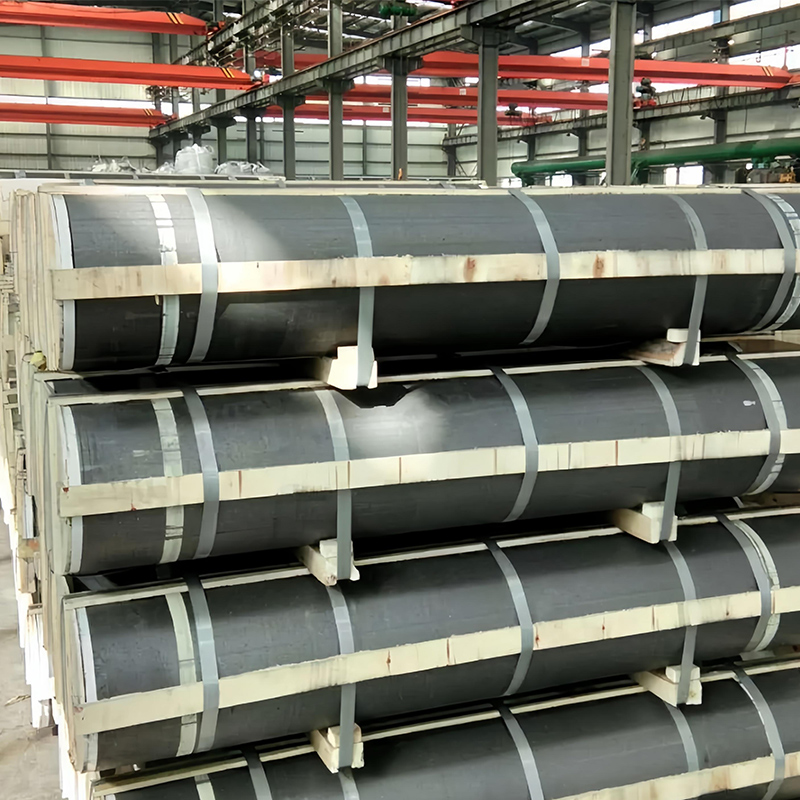

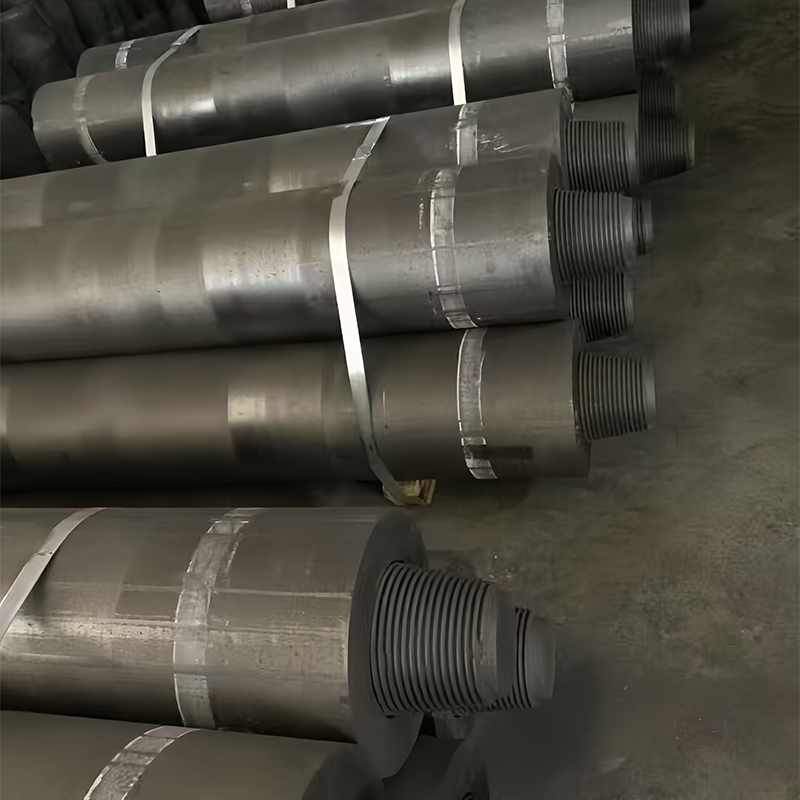

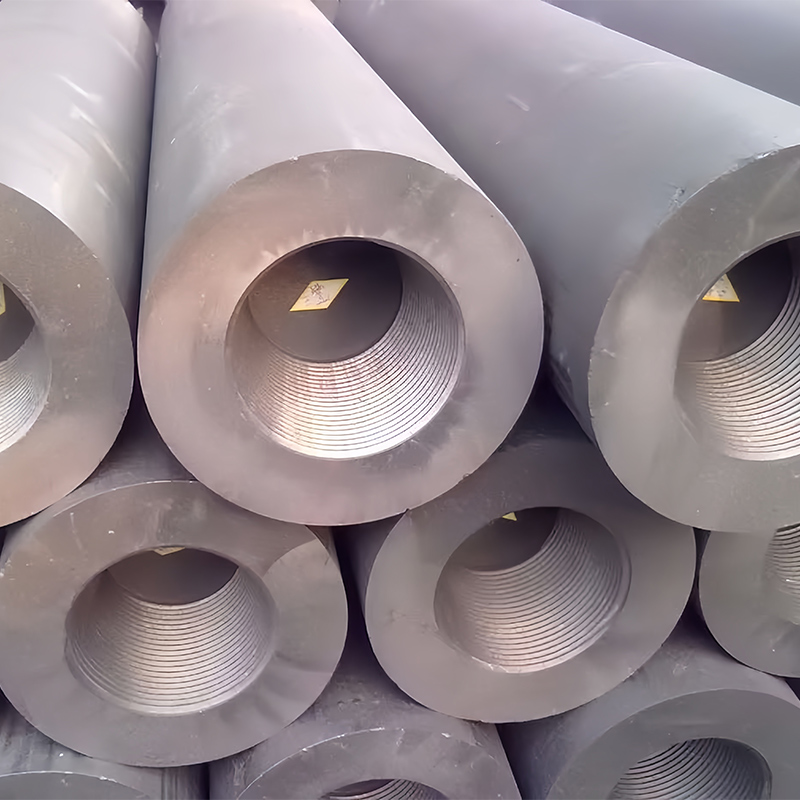

الکترودهای گرافیتی درجه 650 میلی متر / 700 میلی متر RP

ایده آل برای ساخت فولاد EAF در مقیاس بزرگ ، پالایش ملاقه و تولید فروالوی. هدایت برتر ، پایداری حرارتی و استحکام مکانیکی را در زیر شوک حرارتی بالا و بار سنگین حفظ می کند.

شرح

نشانگر

توصیف اصلی

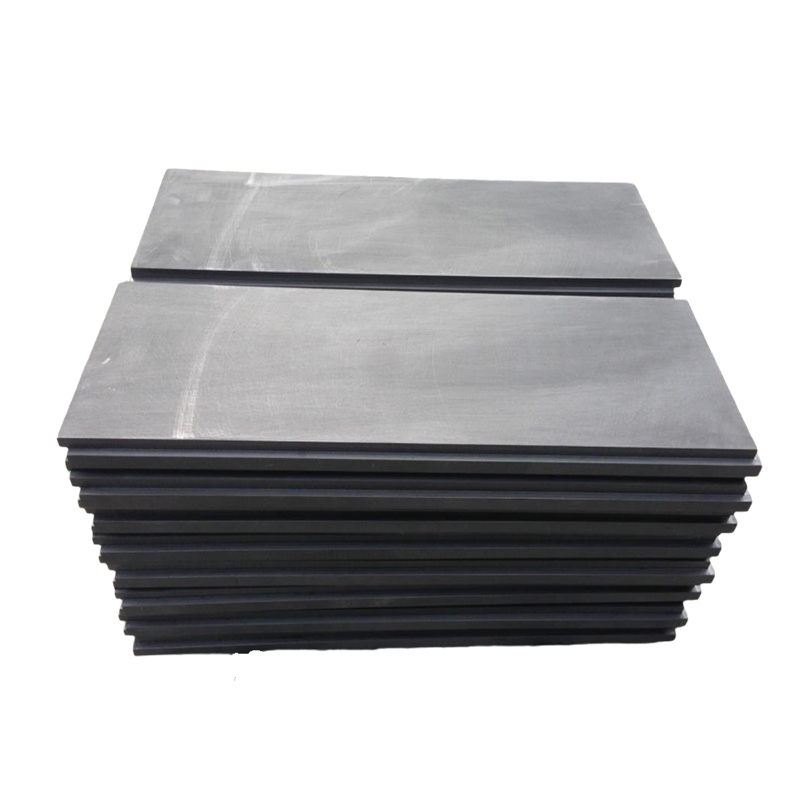

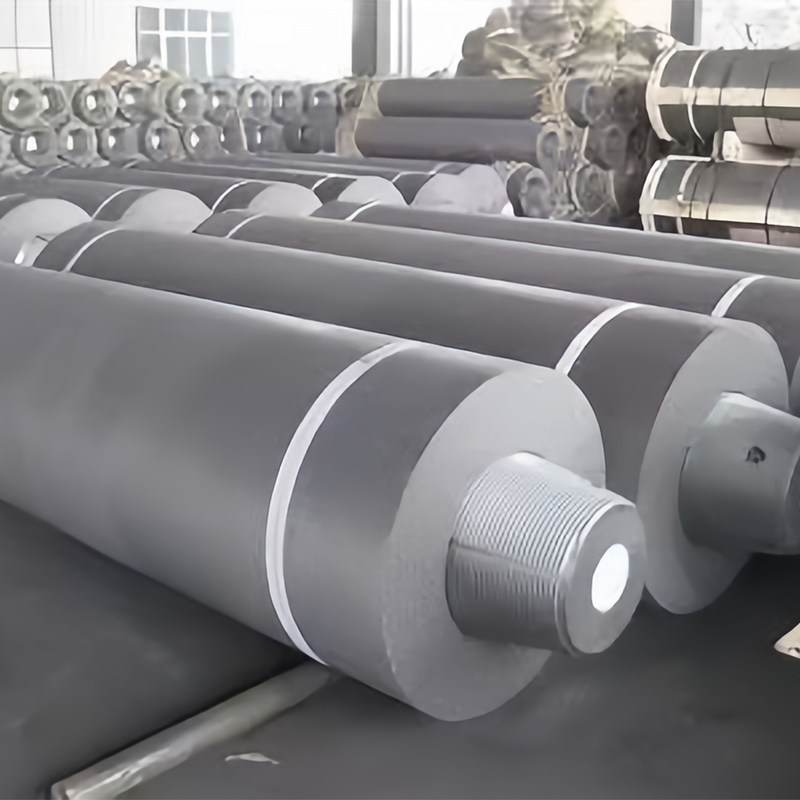

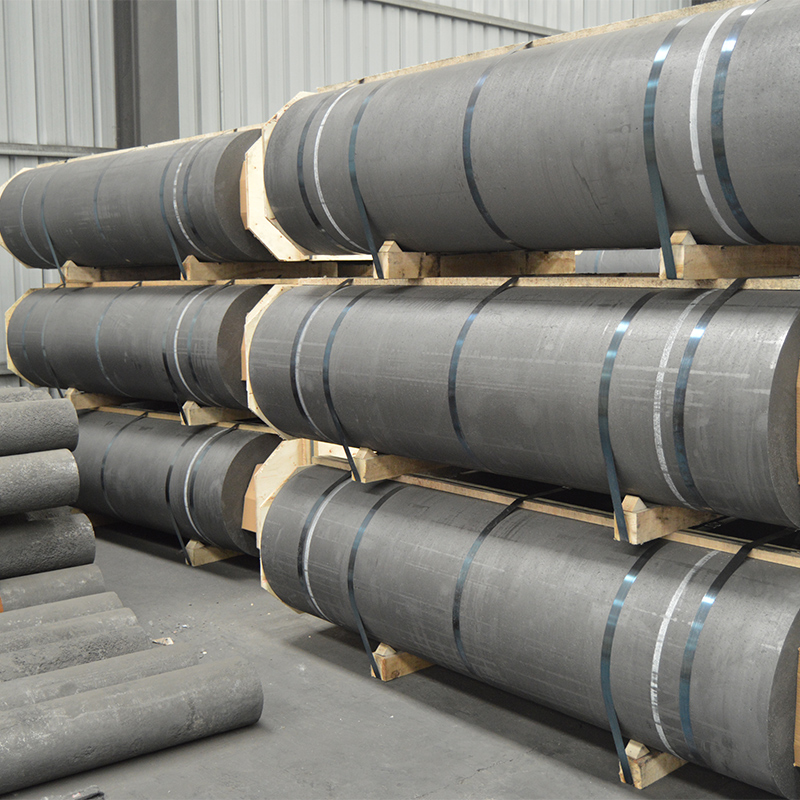

الکترودهای گرافیت درجه RP (قدرت منظم) با قطر 650 میلی متر و 700 میلی متر برای عملیات کوره با قوس الکتریکی با شدت بالا (EAF) در صنایع فولادی ، ریخته گری و صنایع فرولویا مهندسی می شوند. این الکترودها که از خوراک سوزن سوزن پرمیمر و تار ذغال سنگ زغال سنگ با کیفیت بالا ساخته شده اند ، تعادل بهینه از هدایت الکتریکی ، استحکام مکانیکی و پایداری حرارتی را ارائه می دهند. از طریق ماشینکاری دقیق و کنترل کیفیت دقیق ، الکترودهای درجه RP عملکرد قابل اعتماد ، عمر طولانی و میزان مصرف الکترود پایین تر را تضمین می کنند.

پارامترهای الکترود گرافیتی RP - 650 میلی متر و 700 میلی متر

| قسمت | واحد | الکترود | نوک پستان |

| مقاومت | μΩ · m | 7.5 ~ 8.5 | 5.8 ~ 6.5 |

| قدرت خمش | MPA | 8.5 پوند | 16.0 پوند |

| مدول الاستیک | معدل | ≤ 9.3 | ≤ 13.0 |

| تراکم فله | g/cm³ | 1.55 ~ 1.63 | 1.74 پوند |

| انبساط حرارتی CTE | 10⁻⁶/℃ | 2.4 ≤ | 2.0 ≤ |

| محتوای خاکستر | % | 0.3 ≤ | 0.3 ≤ |

| جریان مجاز | A | - | 650 میلی متر: 34000-42000 700 میلی متر: 36000-46000 |

| چگالی جریان | a/cm² | - | 650 میلی متر: 12-14 700 میلی متر: 11-13 |

| قطر واقعی | مگنی | 650: حداکثر 663 دقیقه 659 700: حداکثر 714 دقیقه 710 | - |

| طول واقعی | مگنی | 650: 2400 قابل تنظیم 700: 2700 قابل تنظیم | - |

| تحمل طول | مگنی | 100 ± | - |

| طول کوتاه | مگنی | 650: -300 | - |

توجه: مقادیر بسته به فرآیند تولید و کیفیت مواد اولیه ممکن است کمی متفاوت باشد.

ویژگی ها و مزایای اصلی

●هدایت الکتریکی بالا:

الکترودهای RP مقاومت الکتریکی کم دارند ، به حداکثر رساندن راندمان انتقال جریان و نگهداری قوس پایدار در طی چرخه EAF.

●قدرت مکانیکی برتر:

مقاومت خمشی و فشاری بهینه شده ، خطرات شکستگی را در حین کار ، جوشکاری و عملکرد کوره کاهش می دهد و باعث افزایش استفاده از الکترود کلی می شود.

●ساختار دانه یکنواخت:

فرآیند گرافیت پیشرفته یک ریزساختار همگن را به همراه دارد و در نتیجه عملکرد مداوم ، حداقل تلفات الکتریکی و کاهش شوک حرارتی ایجاد می شود.

●سطح ناخالصی پایین:

کنترل دقیق خاکستر ، فسفر ، گوگرد و میزان اکسیژن باعث کاهش آلودگی ، تشکیل سرباره پایین و بهبود کیفیت فولاد/فروال می شود.

●ثبات حرارتی پیشرفته:

ضریب پایین گسترش حرارتی باعث ترک خوردگی تحت نوسانات دما سریع ، افزایش عمر خدمات و کاهش شکستگی می شود.

برنامه

●کوره های قوس الکتریکی (EAF):

الکترودهای اولیه برای تولید فولاد و فرسایش مبتنی بر ضایعات.

●کوره های ملافه (LF):

مناسب برای پالایش فرآیندهای نیاز به ثبات حرارتی بالا.

●کوره های قوس غوطه ور (SAF):

می تواند برای برخی از عملیات SAF در سیلیکون ، فسفر و سایر صنایع متالورژی سازگار باشد - هرچند که به طور معمول نمرات RP برای EAF مورد علاقه قرار می گیرد.

●ریخته گری و ذوب غیر آهنی:

در عملیات ذوب استفاده می شود که در آن پایداری قوس مداوم و انتقال ناخالصی کم بسیار مهم است.

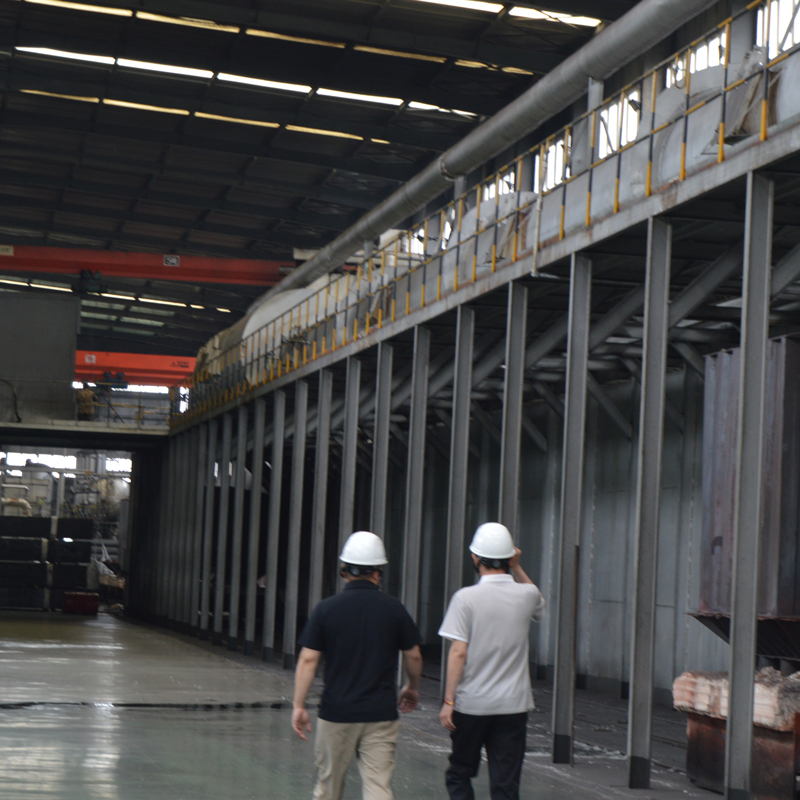

فرایند تضمین کیفیت و تولید

●انتخاب مواد اولیه:

کک سوزن درجه بالا با حداقل ماده فرار زیر 0.6 ٪ برای به حداقل رساندن تخلخل انتخاب شده است.

●Briquetting & Baking:

اختلاط یکنواخت با اتصال دهنده تار ذغال سنگ ممتاز ، و به دنبال آن بریکاتیک ایزوستاتیک ، چگالی مداوم را تضمین می کند. پخت کنترل شده در کوره های تونل در دمای 800-900 درجه سانتیگراد به تدریج فرار ها را از بین می برد.

●گرافیک:

گرافیت با درجه حرارت بالا (> 2800 درجه سانتیگراد) ساختار کربن را به یک شکل بسیار کریستالی تبدیل می کند و باعث افزایش هدایت الکتریکی و حرارتی می شود.

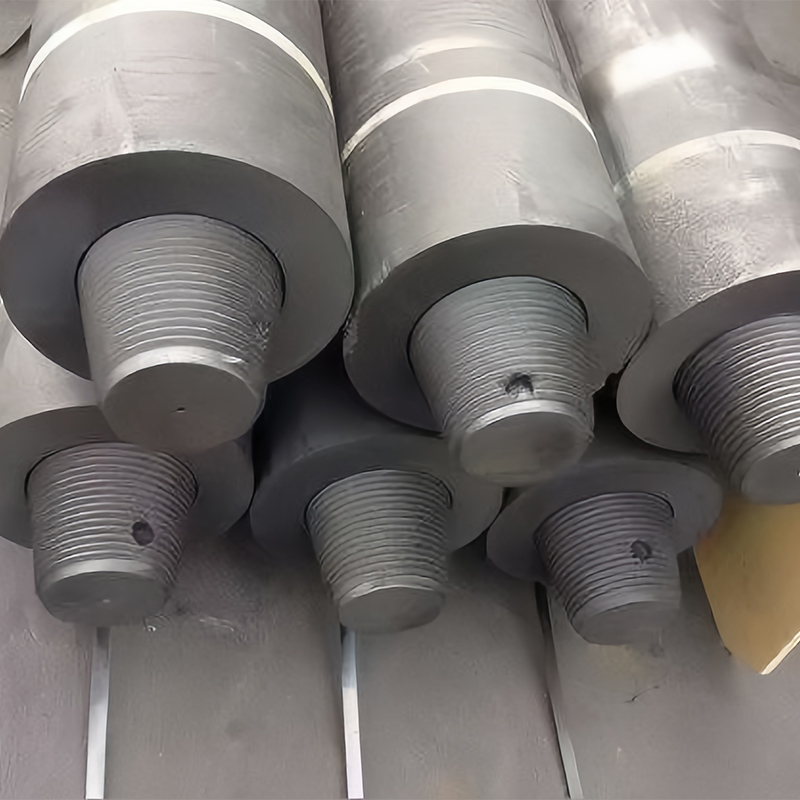

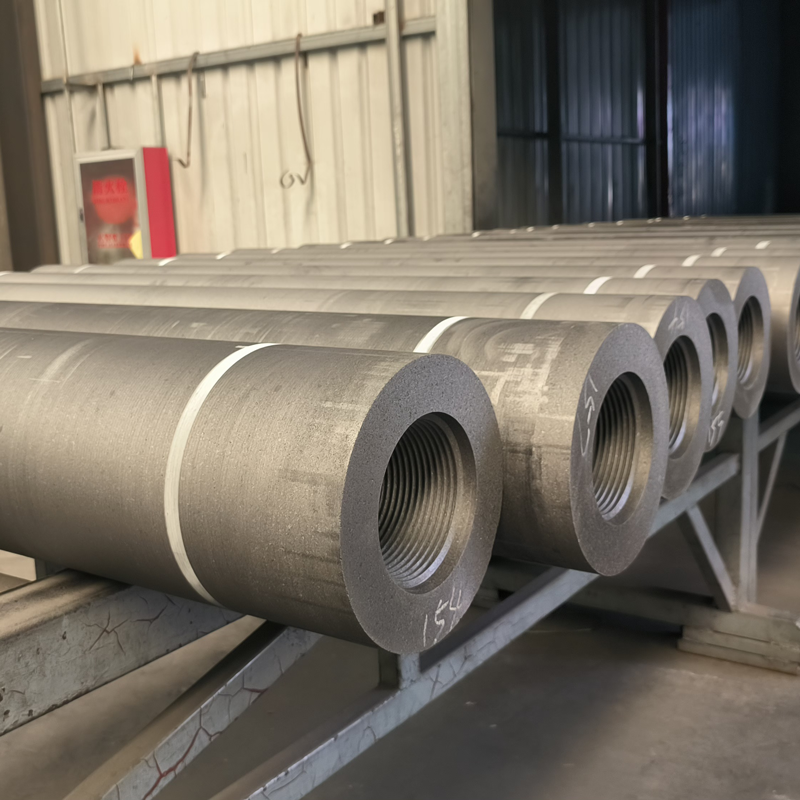

●ماشینکاری دقیق:

Lathes CNC به تحمل قطر دقیق (2 میلی متر ±) و ابعاد نخ برای تضمین تناسب کامل و حداقل مقاومت الکتریکی در مفاصل می رسد.

●بازرسی و آزمایش:

هر الکترود تحت تشخیص نقص اولتراسونیک ، اندازه گیری مقاومت و آزمایش مکانیکی برای رعایت IEC - 806 ، GB/T 10175 و استاندارد ASTM - 192 قرار می گیرد.

مزایای معمولی مشتری

●میزان مصرف الکترود پایین تر (ECR):

مقاومت و چگالی بهینه شده باعث کاهش نرخ فرسودگی می شود و باعث صرفه جویی در هزینه های الکترودهای جایگزینی می شود.

●کاهش مصرف انرژی الکتریکی:

بهبود هدایت و پایداری قوس به هر کیلووات ساعت در هر تن از فولاد ترجمه می شود.

●عمر خدمات گسترده:

خواص مکانیکی و حرارتی پیشرفته باعث کاهش شکستگی و زمان حرکت می شود.

●کیفیت محصول سازگار:

سطح ناخالصی پایین ، از فولاد و خروجی آلیاژ با خلوص بالا برخوردار است و مشخصات دقیق متالورژیک را برآورده می کند.

تفسیر فنی گسترده

الکترودهای درجه RP به دلیل مانده عملکرد هزینه های خود در عملیات EAF به طور گسترده ای شناخته می شوند. در مقایسه با نمرات HP (قدرت بالا) ، الکترودهای RP به طور معمول از مقاومت کمی بالاتر و چگالی پایین برخوردار هستند. با این حال ، آنها اقتصادی ترین انتخاب برای شیوه های ذوب استاندارد هستند. ساختار دانه آنها - که توسط دامنه های گرافیتی کریستالی مشخص شده است - تعداد مرزهای دانه را کاهش می دهد و از این طریق هدایت الکتریکی را افزایش می دهد.

در گیاهان فلزی در مقیاس بزرگ ، انتخاب قطر الکترود (650 میلی متر در مقابل 700 میلی متر) به ظرفیت ترانسفورماتور کوره ، قدرت ذوب دلخواه و ملاحظات طول میله در پایان عمر بستگی دارد. این الکترودهای RP با بهینه سازی مقدار R (نسبت مقاومت/چگالی) به 0.92 ≥ ، حداقل تخلخل را نشان می دهند و به مقاومت در برابر شوک حرارتی بهتر در طی مراحل توقف کوره ترجمه می شوند.

محتوای کم خاکستر و مشخصات ناخالصی کنترل شده اطمینان حاصل می کند که عناصر کمیاب وارد شده به ذوب به حداقل می رسد و از مشخصات درجه فولاد محافظت می شود (به عنوان مثال ، فسفر فوق العاده کم ، گوگرد و اکسیژن). در حین جوشکاری میله های الکترود و نوک سینه ها ، دقت ماشینکاری موضوعات برای حفظ جریان یکنواخت بسیار مهم است.

پروتکل های حمل و نقل مناسب - مانند پیش گرم شدن در کوره و خنک کننده کنترل شده - از ترک های حرارتی جلوگیری می کند. بسیاری از EAF های درجه یک مقاوم در برابر گرما نیز شامل خنک کننده اجباری و مدیریت موقعیت الکترود در داخل برای به حداکثر رساندن استفاده از میله هستند.

پایان

الکترودهای گرافیتی درجه 650 میلی متر و 700 میلی متر RP-Graphite یک راه حل متعادل برای فولاد سازان که به دنبال عملکرد مقرون به صرفه و قابل اعتماد هستند ، فراهم می کند. این الکترودها با خاصیت الکتریکی و مکانیکی بهینه شده ، از رفتار قوس پایدار ، مصرف انرژی کمتر و حداقل آلودگی فلز مذاب پشتیبانی می کنند. آنها با رعایت استانداردهای با کیفیت دقیق و ارائه ابعاد قابل تنظیم ، آنها نیازهای عملیاتی متنوعی را برآورده می کنند-از EAF های تک برگ تا کوره های چند ضربه ای در مقیاس بزرگ. این که آیا الکترودهای تهیه شده برای نصب های کوره جدید یا جایگزینی خوراک کربن موجود ، انتخاب RP-Grade از یک تولید کننده معتبر ، بهره وری بهینه و ROI را تضمین می کند.