Производи

350мм UHP графитна електрода - Премиум ултра раствор со голема моќност за еаф челик

Електродата на графит од 350мм UHP е идеална за производство на челик EAF со голем капацитет, овозможувајќи брзо топење на остатоци и DRI со стабилна струја и мала потрошувачка. Исто така е погоден за рафинирање на легла и висока температура на фероалој и не-ферозно топење на метали, подобрување на продуктивноста и челичната чистота.

Опис

маркер

Преглед на производот

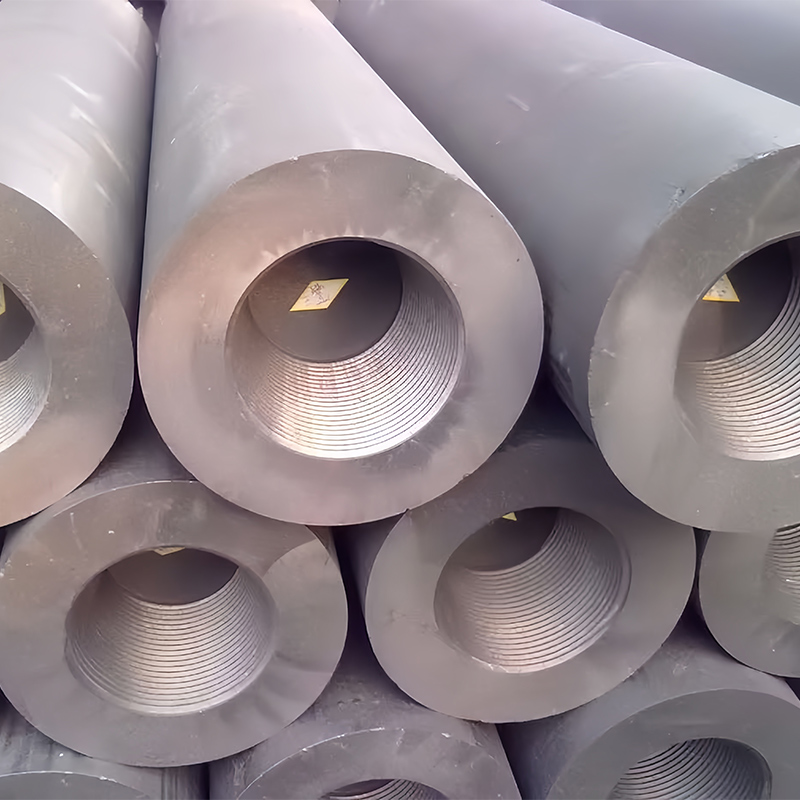

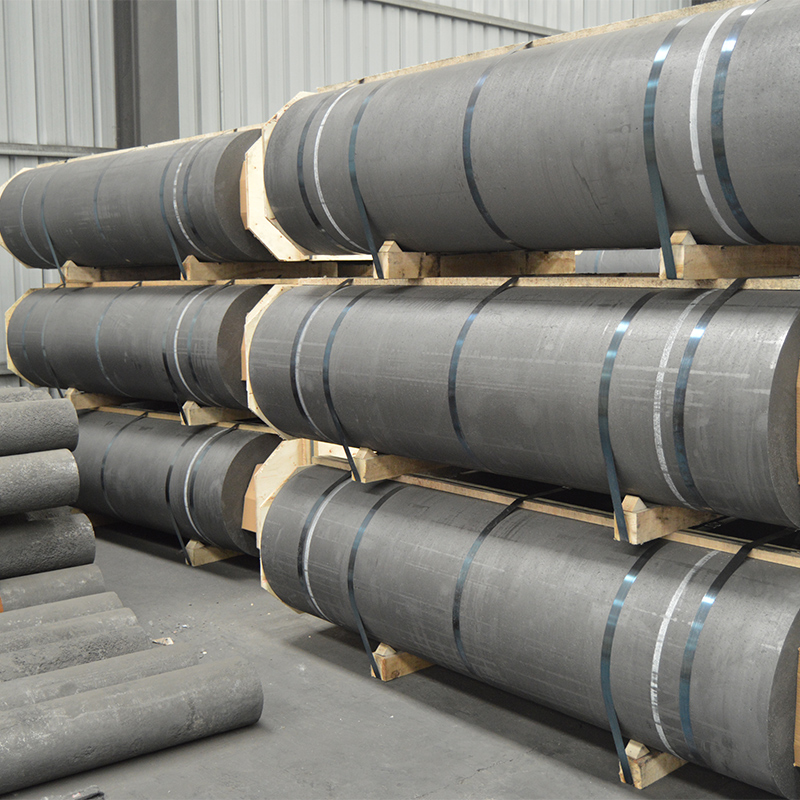

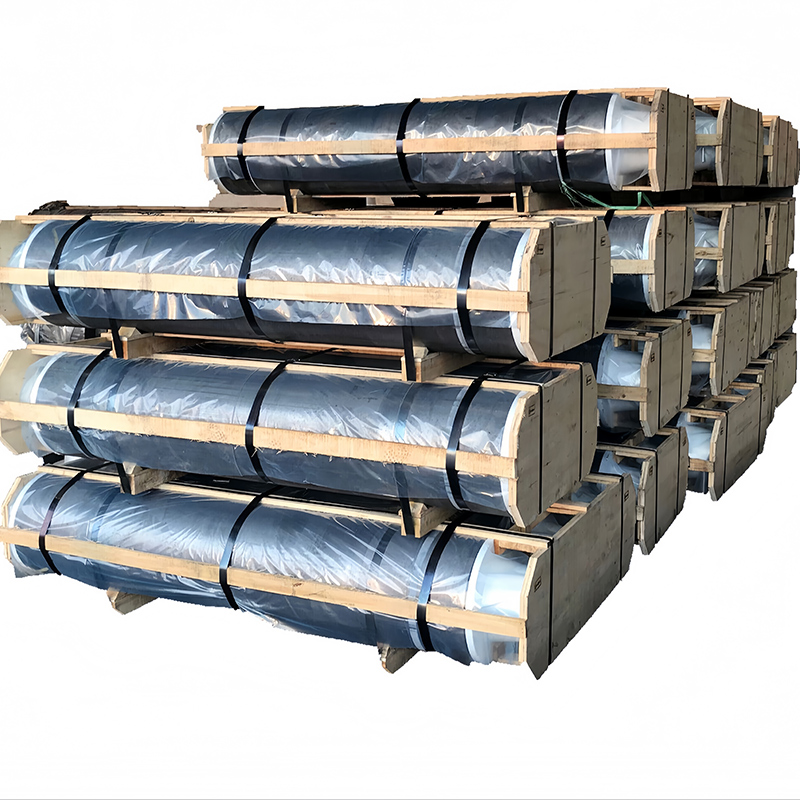

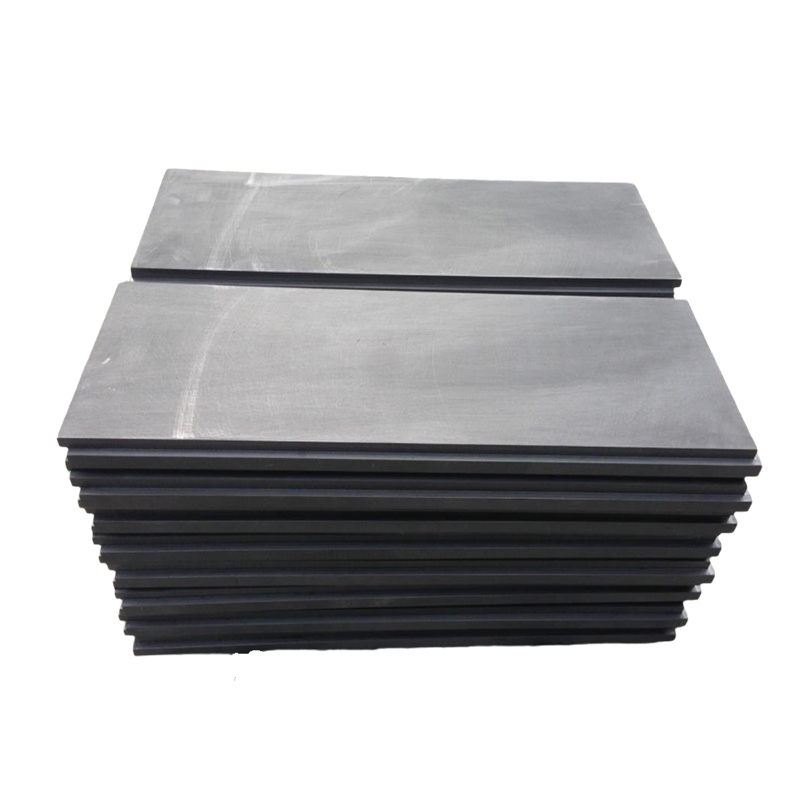

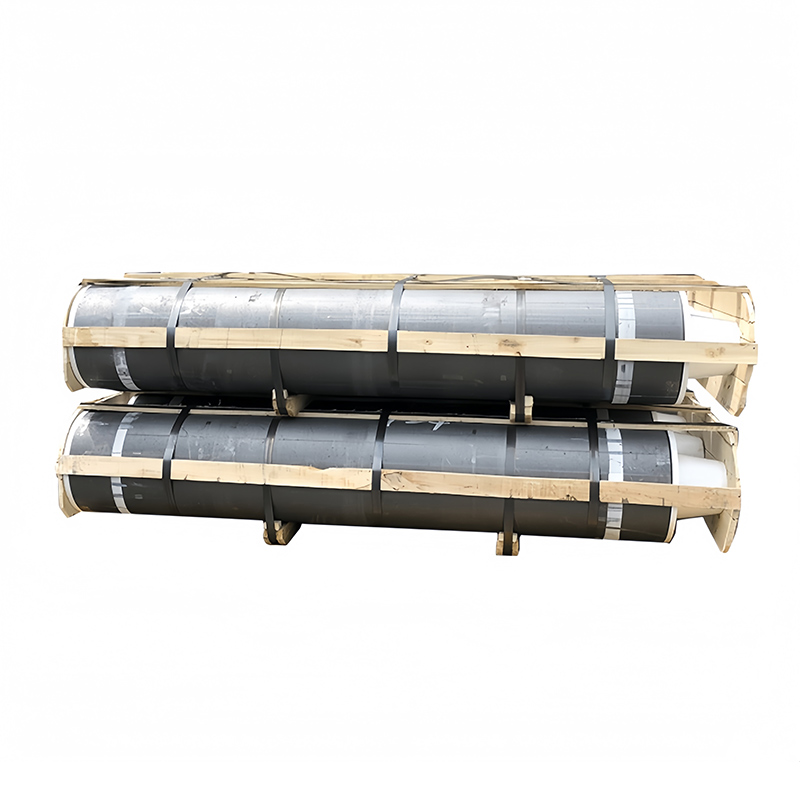

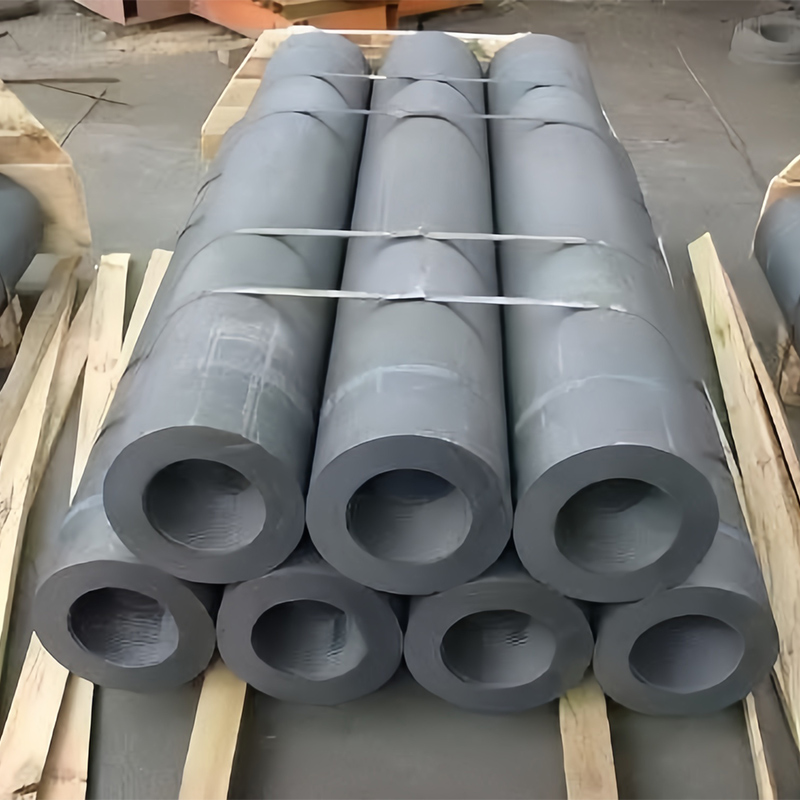

Графитната електрода со висока моќност од 350мм (UHP) е дизајнирана за екстремни електрични и термички услови во електрични печки за лакови (EAF), печки за легла (LFS) и потопени лакови печки (SAF). Произведено од 100% премиум нафта-базирана игла кока и ултра ниска сулфур јаглен катран, овие електроди се подложени на формирање на висок притисок (преку екструзија или изостатско притискање), мулти-фаза печење и ултра-висока температура графитизација над 2800 ° C.

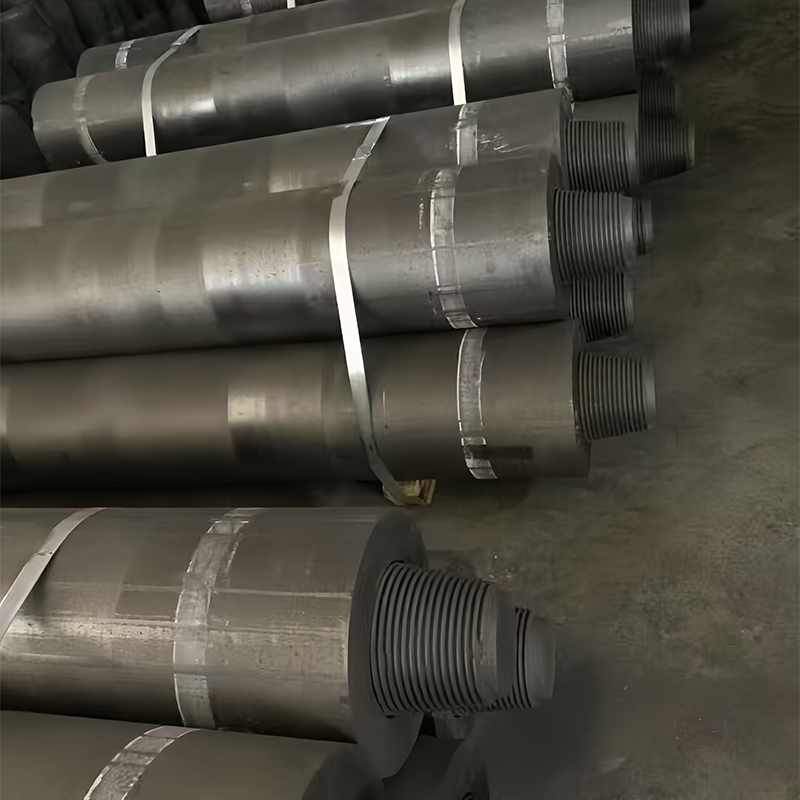

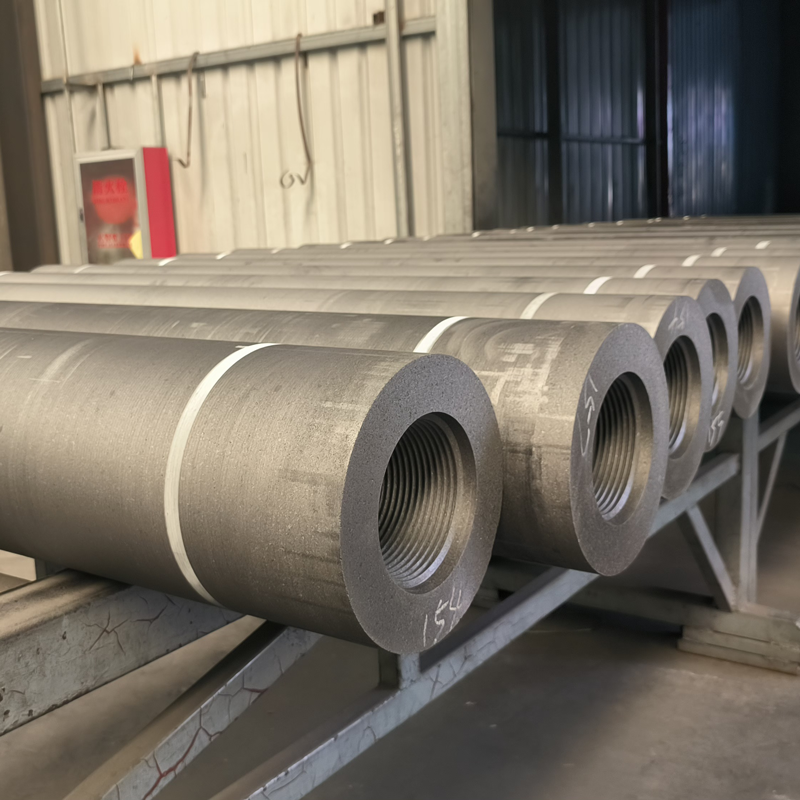

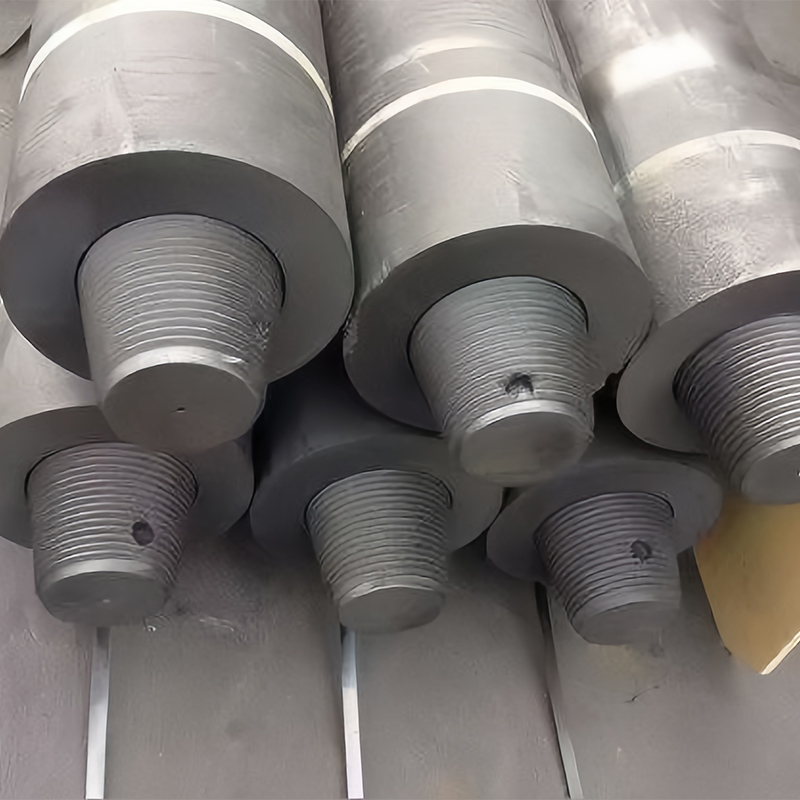

Прецизноста на CNC обработката обезбедува точни профили на навој, оптимално вклопување на брадавиците и ниска отпорност на контакт, што резултира во стабилни перформанси на лакот, супериорна спроводливост и минимална потрошувачка на електрода.

Технички спецификации - 350мм UHP електрода

| Параметар | Единица | Електрода | Брадавица |

| Отпорност | μΩ · m | 4,8 ~ 5,8 | 3.4 ~ 4.0 |

| Сила на свиткување | МПА | .0 12,0 | .0 22,0 |

| Еластичен модул | Успех | .0 13,0 | .0 18,0 |

| Густина на најголемиот дел | g/cm³ | 1,68 ~ 1,73 | 1,78 ~ 1,84 |

| Коефициент на термичка експанзија | 10⁻⁶/° C. | ≤ 1,2 | ≤ 1,0 |

| Содржина на пепел | % | 0,2 | 0,2 |

| Дозволена струја | A | - | 20000 ~ 30000 |

| Тековна густина | A/cm² | - | 20 ~ 30 |

| Вистински дијаметар | мм | Макс: 358 мин: 352 | - |

| Вистинска должина (прилагодлива) | мм | 1600 - 2400 | - |

| Толеранција на должина | мм | ± 100 | - |

| Кратка должина на владетел | мм | -275 | - |

Основни предности на перформансите

●Ултра-висока електрична спроводливост

Поддржува брзо иницирање на лак и стабилен проток на струја во печки со висок капацитет.

●Одлична отпорност на термички шок

Ниската термичка експанзија го минимизира пукање за време на брзи промени во температурата.

●Робусна механичка сила

Издржува механички стресови за време на работата, полнењето и стегањето.

●Ниска содржина на нечистотија

Намалената пепел, сулфур и испарливи ја намалуваат формирањето на згура и ја зголемуваат чистотата на челикот.

●Прецизно-машински брадавици

ЦПУ-машините навои обезбедуваат цврсто вклопување на електрода, спуштање на отпорност на зглобовите и подобрување на спроводливоста.

Сценарија за апликации

●Примарно изработка на челик EAF

Идеално за топење на отпадоци и DRI во EAF со голем капацитет, кои нудат брзи циклуси на топење и висока енергетска ефикасност.

●Средно рафинирање на печката (LF)

Одржува конзистентност на температурата и ја ограничува реоксидацијата за време на алуминирање и десулфуризација.

●Производство на фероалој во САФС

Издржува континуирани операции со висока температура во топење на силиконски-Манган, ферохром и калциум карбид.

●Не-чистота не-ферозна металургија

Се користи при топење на алуминиум, бакар и титаниум легури каде што е критична ниската контаминација.

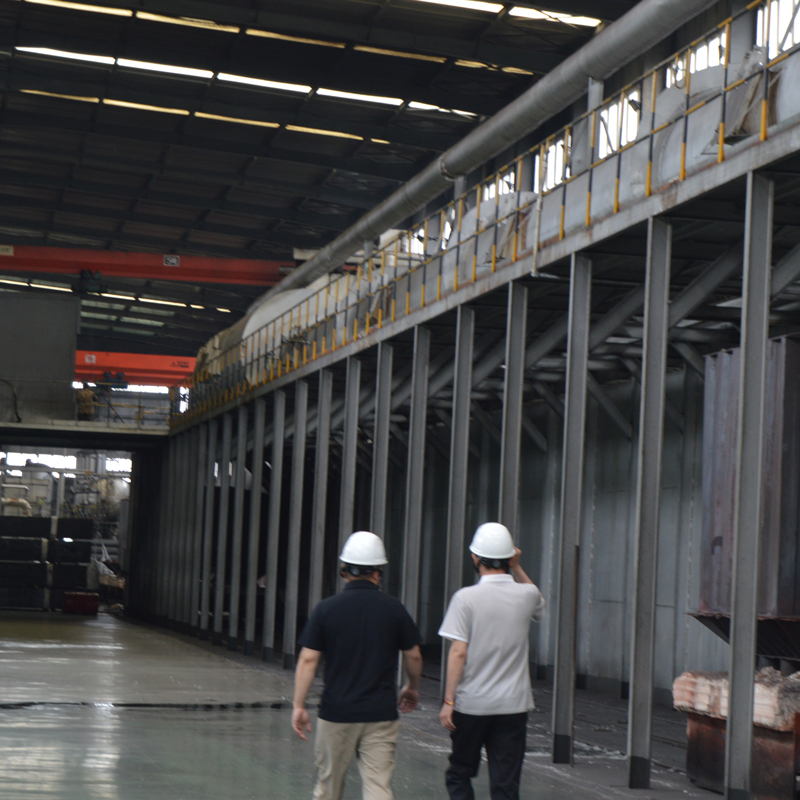

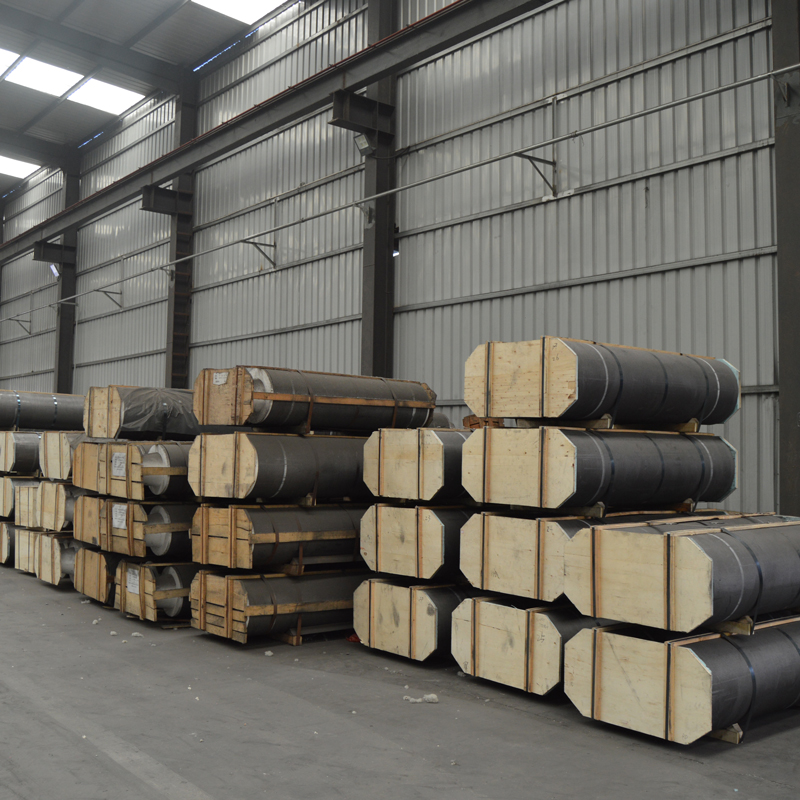

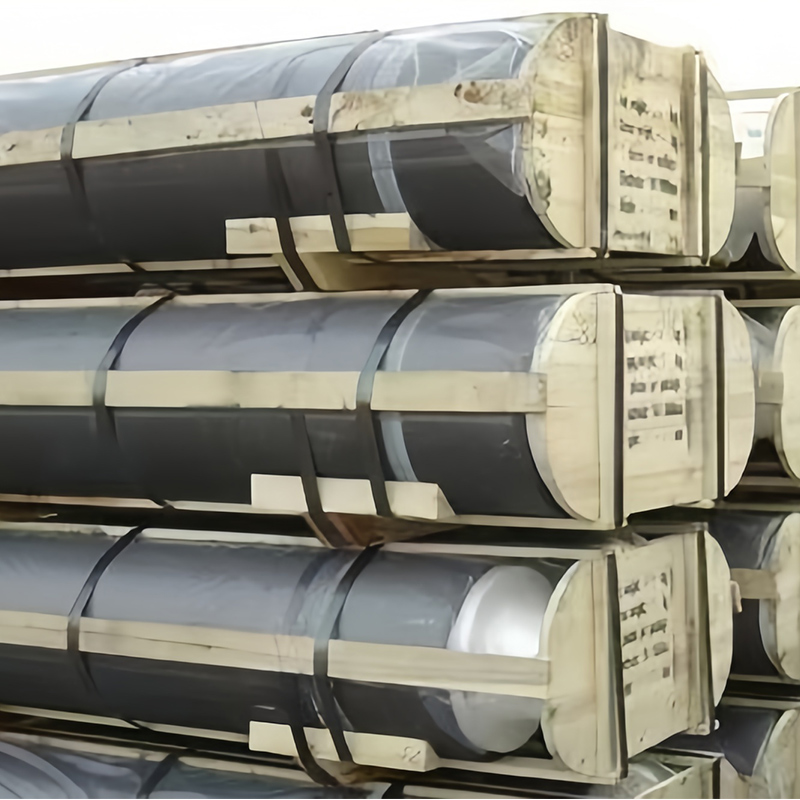

Производство и обезбедување на квалитет

● Суровини:Премиум игла кока со сулфур ≤ 0,03%, низок пепел и испарливи.

● Формирање и печење:Формирање на изостатско/екструзија, проследено со повеќестепено печење до 900 ° C за димензионална стабилност.

● Графитизација:Обработено на 2800 ° C за максимална кристална усогласување и спроводливост.

● ЦПУ прецизна машинска обработка:Електроди и брадавици машински за тесни толеранции за непречено спојување.

● Стандарди за тестирање:Во согласност со ASTM C1234, IEC 60239, GB/T 20067 и подлежи на ултразвук, отпорност и тестирање на јачина.

Придобивки од крајниот корисник

● Намалена стапка на потрошувачка на електрода (ECR)

Високата густина и мала порозност резултираат со помалку абење и помалку замени.

● Подобрена енергетска ефикасност

Пониската отпорност овозможува побрза топење и намалена употреба на енергија (kWh/t).

●Супериорна челична чистота

Ниските нечистотии обезбедуваат минимална згура и помалку неметални подмножества.

●Продолжен животен век

Подолги циклуси на работа и намалено време на застој преку механичка издржливост.

Заклучок

Електродата на графит UHP 350мм нуди оптимален баланс на електрични перформанси, механички интегритет и термичка еластичност. Инженерски за ефикасност и сигурност, ги намалува оперативните трошоци, го подобрува квалитетот на челикот и го максимизира времето на нагодување на печката - правејќи го претпочитаниот избор за современи операции на EAF и LF во глобалните капацитети за производство на челик и легура.