Производи

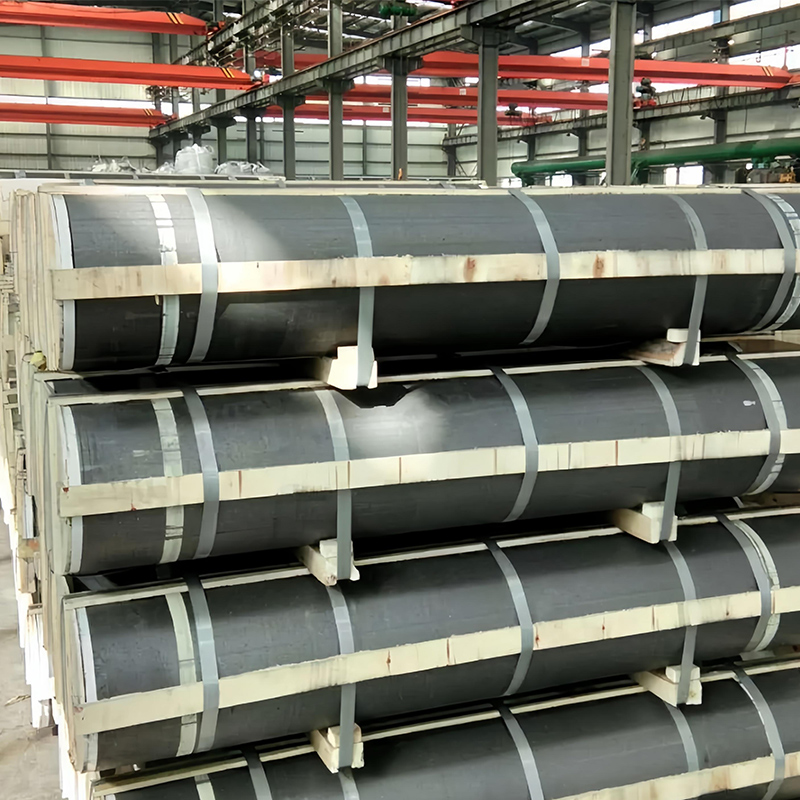

650 mm / 700 mm RP-одделение графитни електроди

Совршено за големо производство на челик EAF, рафинирање на легла и производство на фероалои. Одржува супериорна спроводливост, термичка стабилност и механичка јачина под висок термички шок и тежок товар.

Опис

маркер

Главен опис

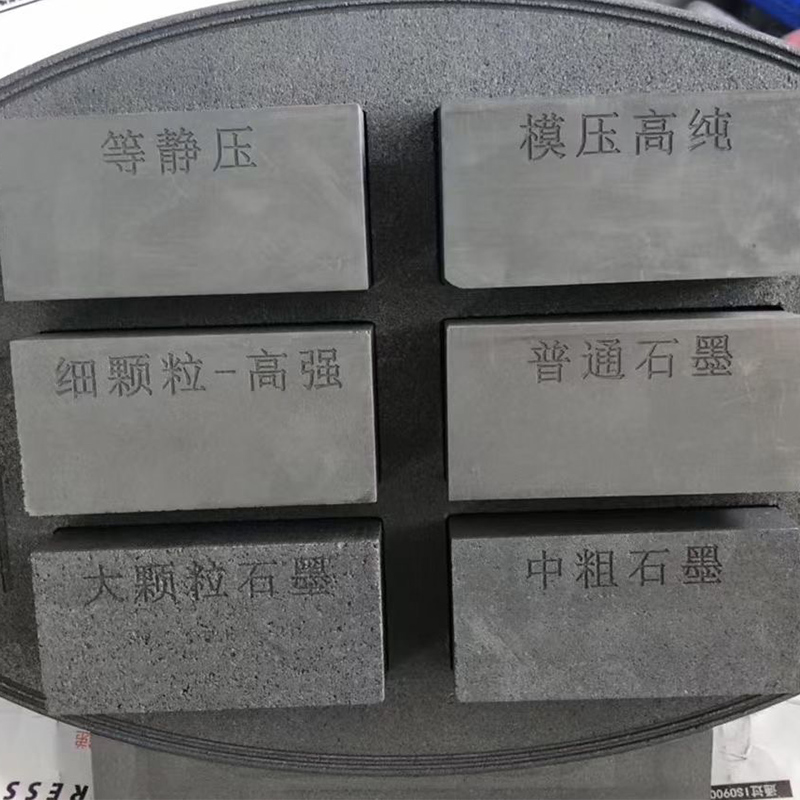

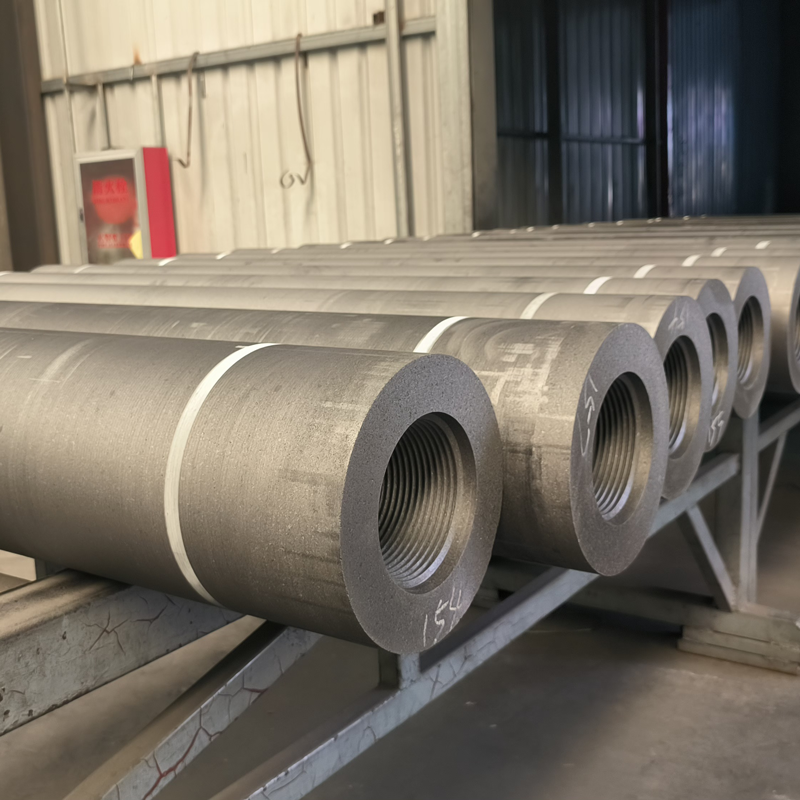

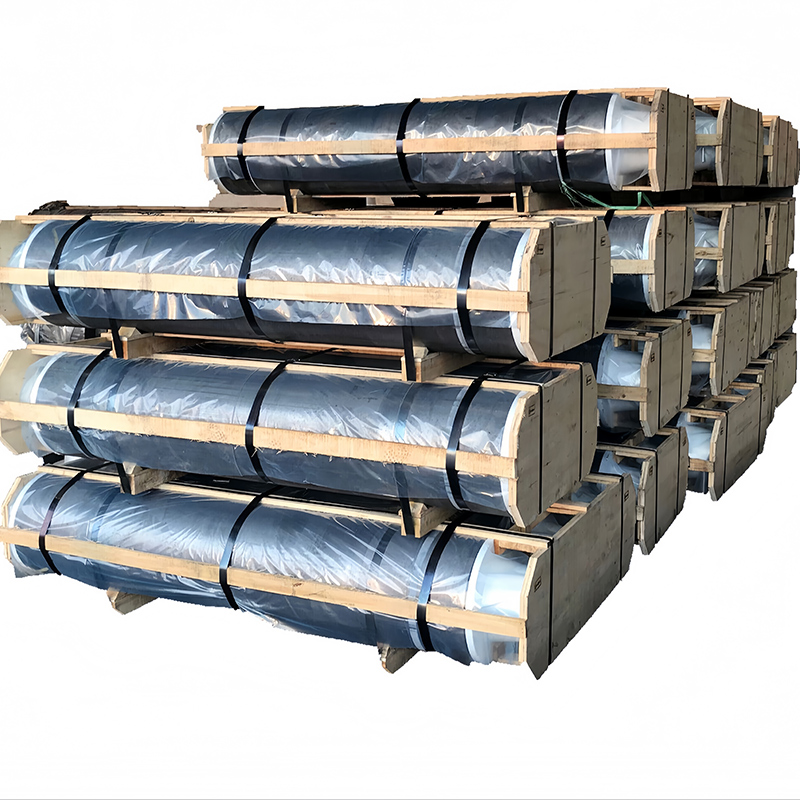

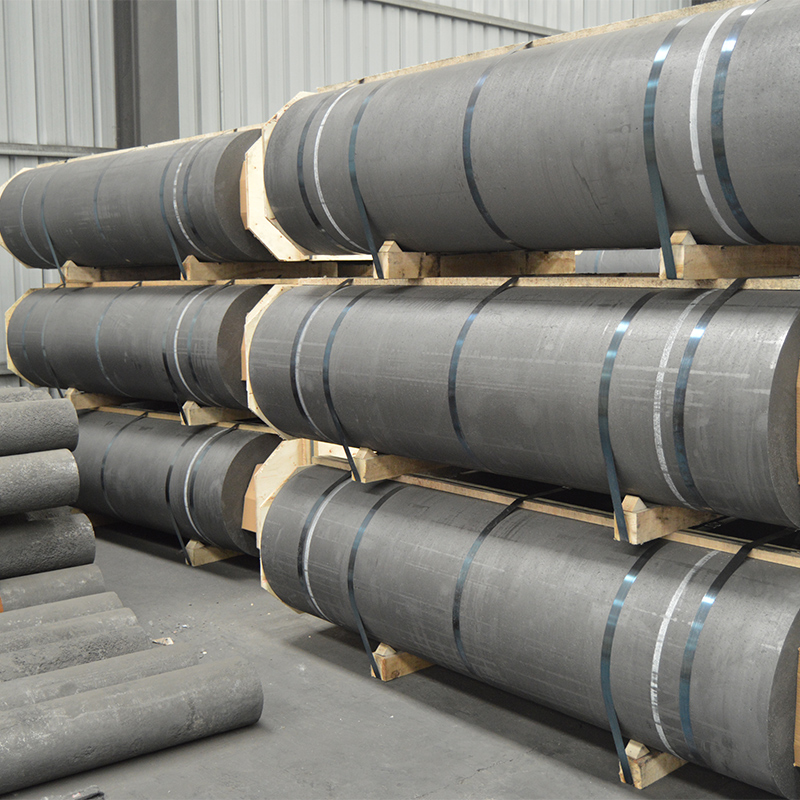

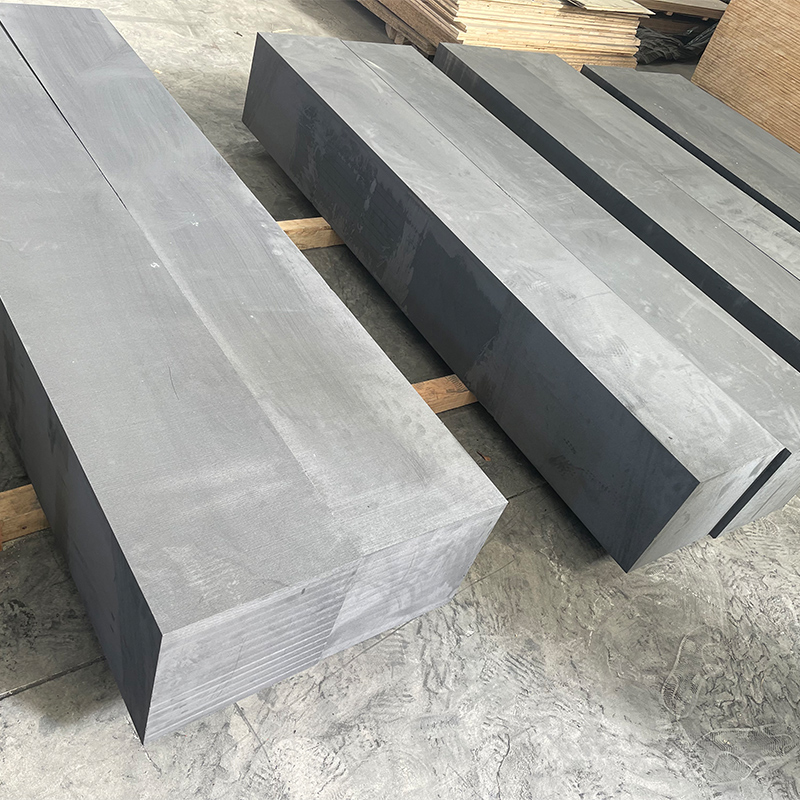

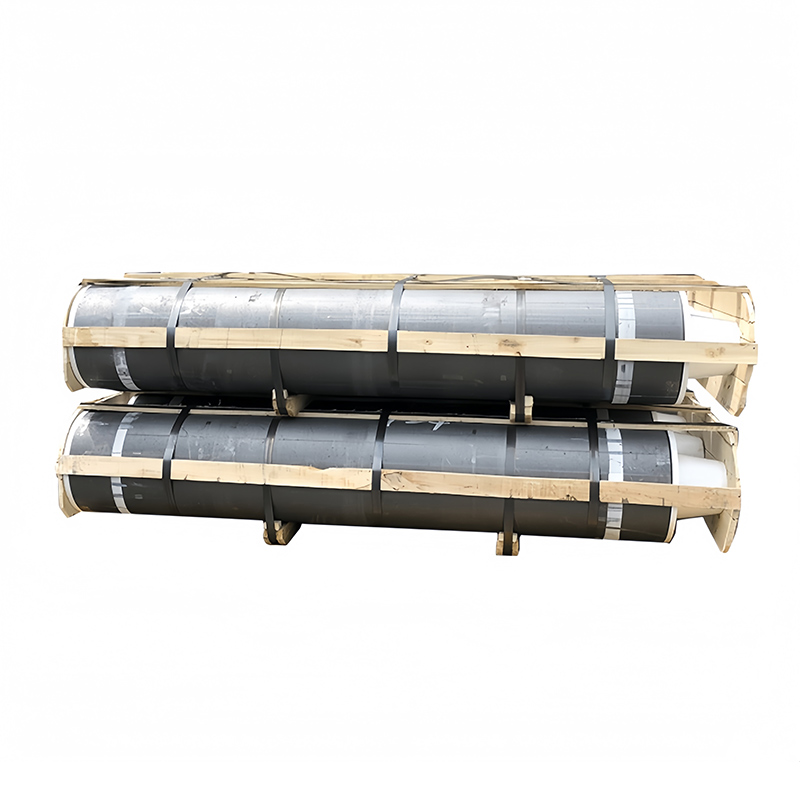

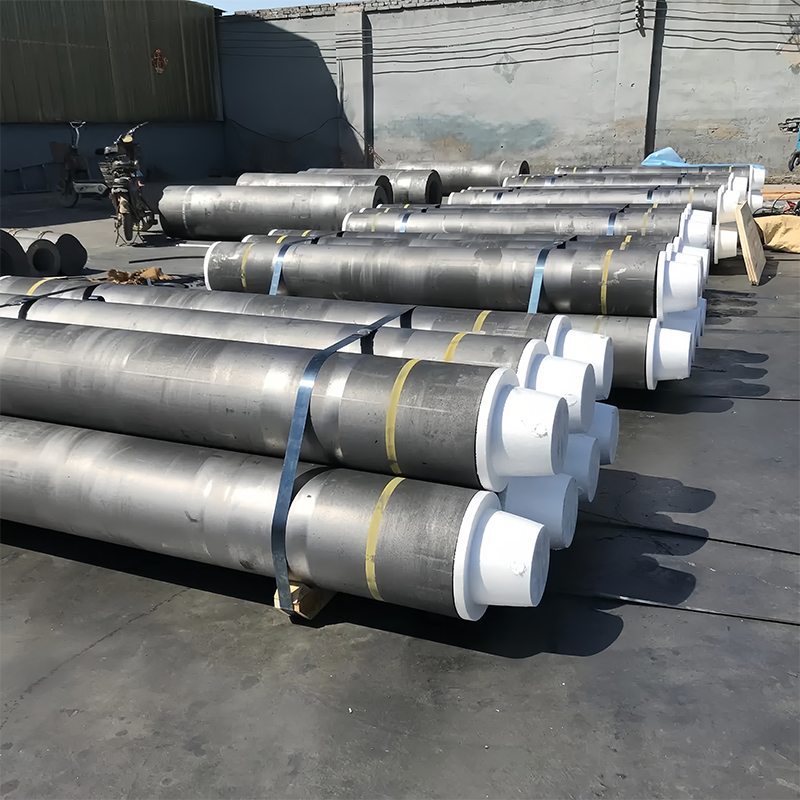

РП (редовна моќност) графитни електроди со дијаметар од 650 мм и 700 мм се дизајнирани за операции со електричен лак со висок интензитет (EAF) во индустријата за производство на челик, леарница и фероалој. Произведено од премија за игли и игла-коруп и висококвалитетен терен за јаглен, овие електроди нудат оптимален баланс на електрична спроводливост, механичка јачина и термичка стабилност. Преку прецизно обработка и строга контрола на квалитетот, електродите од RP-одделение обезбедуваат сигурни перформанси, долг живот на услугата и пониски стапки на потрошувачка на електрода.

РП графитни параметри на електрода - 650мм и 700мм

| Ставка | Единица | Електрода | Брадавица |

| Отпорност | μΩ · m | 7,5 ~ 8,5 | 5,8 ~ 6,5 |

| Сила на свиткување | МПА | .5 8,5 | .0 16,0 |

| Еластичен модул | Успех | .3 9.3 | .0 13,0 |

| Густина на најголемиот дел | g/cm³ | 1,55 ~ 1,63 | ≥ 1,74 |

| Термичка експанзија CTE | 10⁻⁶/ | ≤ 2,4 | ≤ 2.0 |

| Содржина на пепел | % | ≤ 0,3 | ≤ 0,3 |

| Дозволена струја | A | - | 650мм: 34000–42000 700мм: 36000–46000 |

| Тековна густина | A/cm² | - | 650мм: 12–14 700мм: 11–13 |

| Вистински дијаметар | мм | 650: Макс 663 мин 659 700: Макс 714 мин 710 | - |

| Вистинска должина | мм | 650: 2400 прилагодливи 700: 2700 прилагодлив | - |

| Толеранција на должина | мм | ± 100 | - |

| Кратка должина | мм | 650: -300 | - |

Белешка: Вредностите може да се разликуваат малку во зависност од процесот на производство и квалитетот на суровината.

Клучни карактеристики и придобивки

●Висока електрична спроводливост:

RP електродите покажуваат ниска електрична отпорност, максимизирајќи ја ефикасноста на трансферот на струјата и стабилното одржување на лакот за време на циклусите на EAF.

●Супериорна механичка јачина:

Оптимизираната флексирална и компресивна јачина ги намалува ризиците од кршење за време на ракување, заварување и работа на печката, зголемувајќи го целокупното искористување на електродата.

●Униформа структура на жито:

Напредниот процес на графитизација дава хомогена микроструктура, што резултира во конзистентни перформанси, минимални електрични загуби и намален термички шок.

●Ниско ниво на нечистотија:

Строгата контрола на содржината на пепел, фосфор, сулфур и кислород обезбедува намалена загадување, формирање на пониска згура и подобрен квалитет на челик/фероалој.

●Подобрена термичка стабилност:

Нискиот коефициент на термичка експанзија го ублажува пукање под брзи флуктуации на температурата, проширување на животниот век на услугата и намалување на кршењето.

Апликации

●Електрични печки за лак (EAF):

Примарни електроди за производство на челик и фероалој засновано на отпадоци.

●Печки за легла (LF):

Погодно за процеси на рафинирање кои бараат висока термичка стабилност.

●Потопени лак печки (SAF):

Може да се прилагодат за одредени операции на САФ во силикон, фосфор и други металуршки индустрии - иако обично оценките на РП се фаворизирани за ЕАФ.

●Леарници и не-ферозно топење:

Се користи во операциите за топење каде што постојаната стабилност на лакот и нискиот трансфер на нечистотии се клучни.

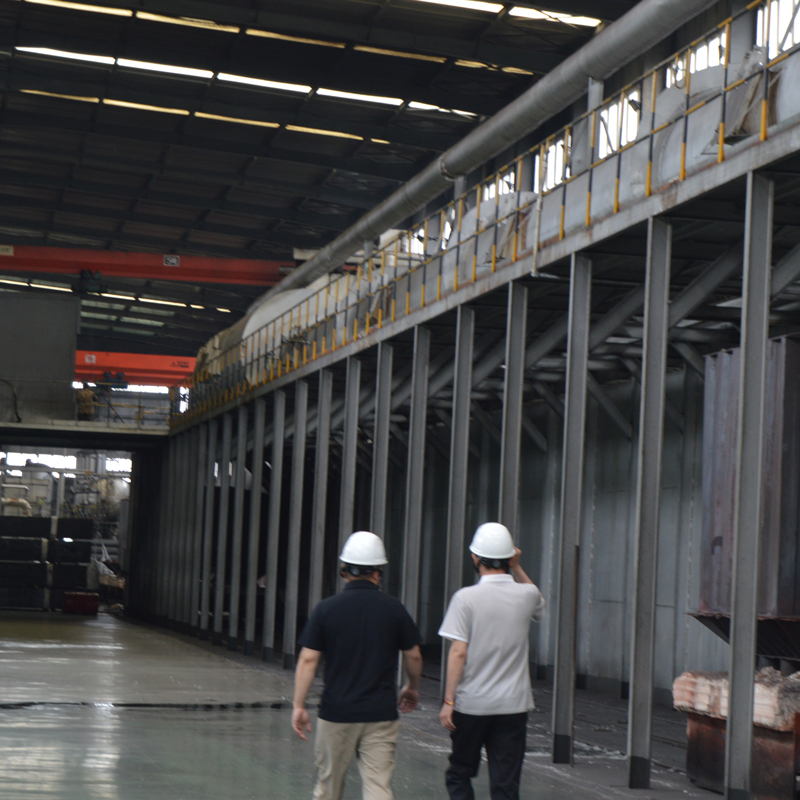

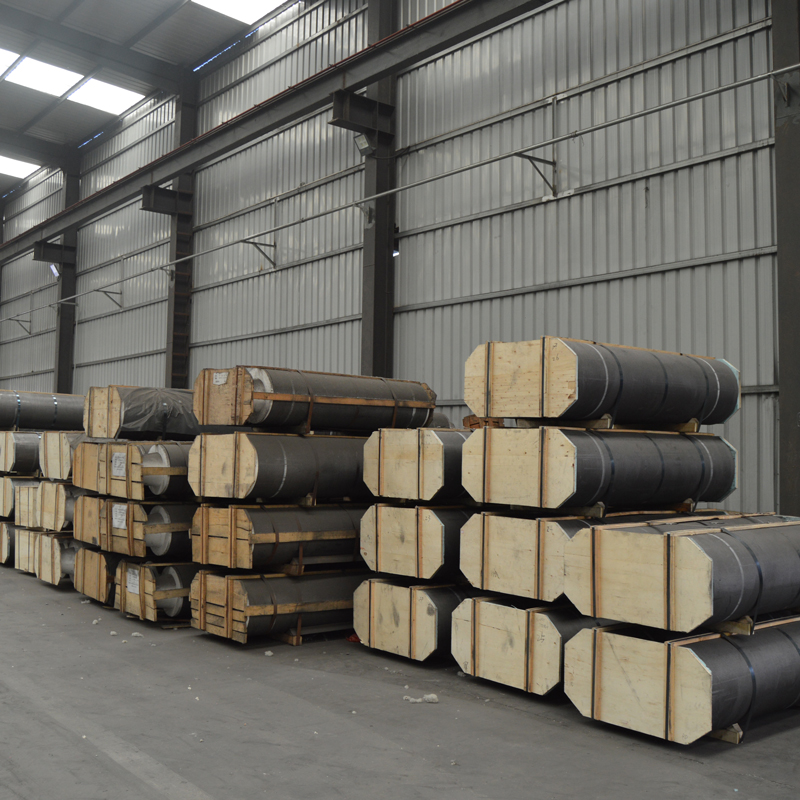

Процес на обезбедување на квалитет и производство

●Избор на суровини:

Кокс со висока игла со минимална непостојана материја под 0,6% е избрана за да се минимизира порозноста.

●Брикет и печење:

Униформно мешање со врзивно врзивно средство за јаглен, проследено со изостатичко брикетирање, обезбедува конзистентна густина. Контролираното печење во печки во тунел на 800–900 ° C постепено ги отстранува испарките.

●Графитизација:

Графитизација со висока температура (> 2800 ° C) ја претвора структурата на јаглерод во високо кристална форма, подобрувајќи ја електричната и термичката спроводливост.

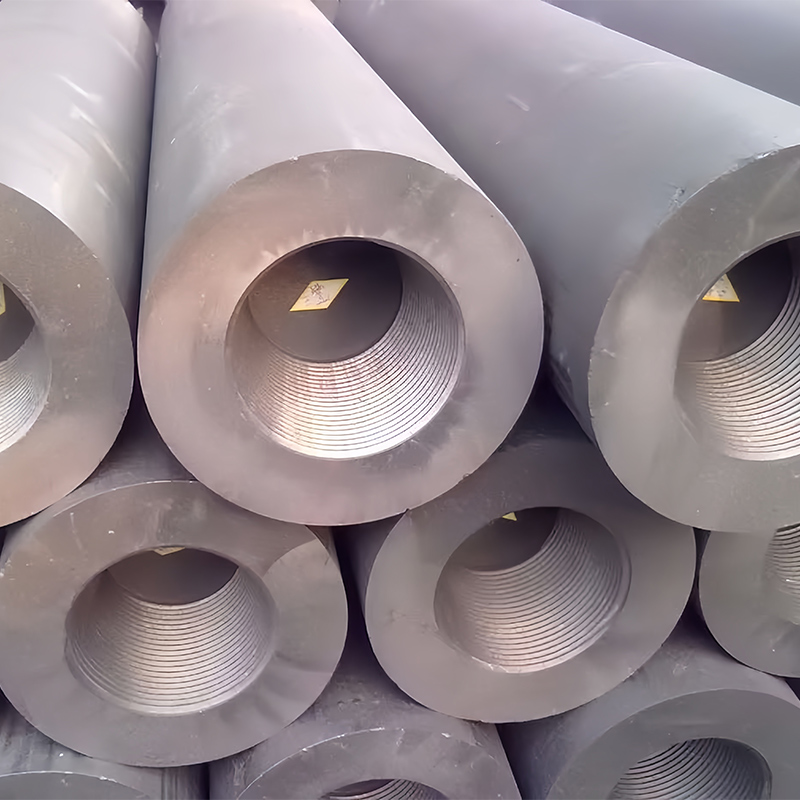

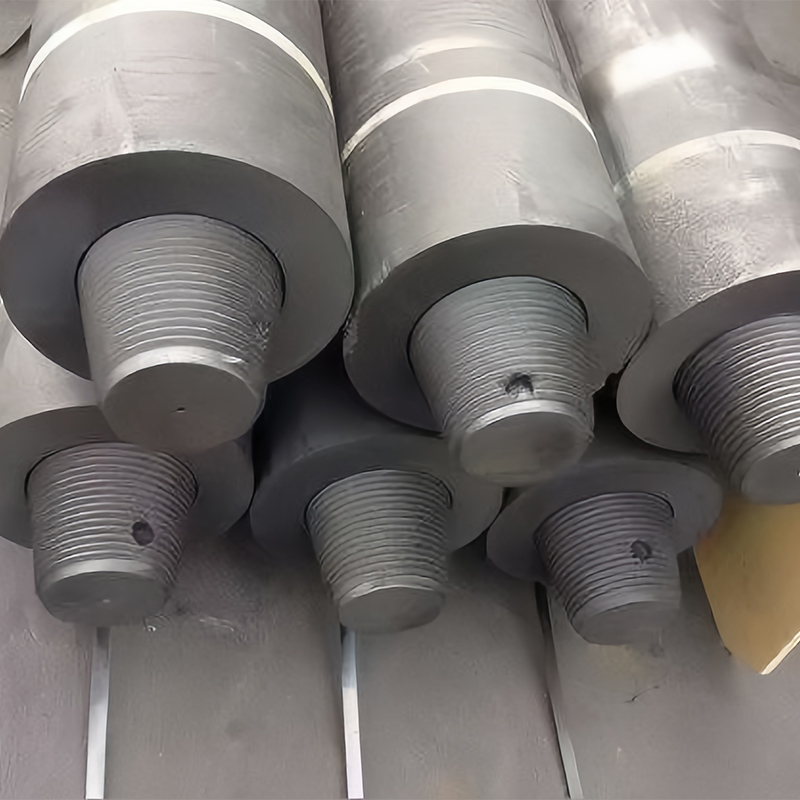

●Прецизна машинска обработка:

ЦПУ -латерите постигнуваат толеранции на строги дијаметар (± 2 мм) и димензии на навој за да се гарантира совршено вклопување и минимална електрична отпорност на зглобовите.

●Инспекција и тестирање:

Секоја електрода се подложува на ултразвучно откривање на недостаток, мерење на отпорност и механичко тестирање за да се усогласи со IEC - 806, GB/T 10175 и ASTM - 192 стандарди.

Типични придобивки од клиентот

●Пониска стапка на потрошувачка на електрода (ECR):

Оптимизираната отпорност и густина ги намалуваат стапките на исцрпување, заштедувајќи трошоци на електродите за замена.

●Намалена потрошувачка на електрична енергија:

Подобрената спроводливост и стабилност на лакот се преведуваат на пониско kWh на тон челик.

●Продолжен животен век:

Подобрените механички и термички својства ја намалуваат фрактурата и пад.

●Конзистентен квалитет на производот:

Ниските нивоа на нечистотии обезбедуваат излез на челик и легура со висока чистота, исполнувајќи ги строгите металуршки спецификации.

Продолжен технички коментар

Електродите од РП-одделение се широко признати за нивниот биланс на трошоци за перформанси во работењето на ЕАФ. Во споредба со HP (висока моќност) оценки, RP електродите обично имаат малку поголема отпорност и помала густина; Сепак, тие остануваат најекономичен избор за стандардни практики за топење. Нивната структура на жито - карактеризирана со издолжени, кристални графитски домени - го намалува бројот на граници на жито, а со тоа ја подобрува електричната спроводливост.

Во големи челични растенија, избор на дијаметар на електрода (650 мм наспроти 700 мм) шарки на капацитетот на трансформаторот на печката, посакуваната моќност на топење и размислувањата за должината на шипката на крајот на животот. Со оптимизирање на R-вредноста (сооднос на отпорност/густина) до 0,92 ≥, овие RP електроди покажуваат минимална порозност, преведувајќи на подобра отпорност на термички шок за време на фазите за застој на печката.

Ниската содржина на пепел и контролираниот профил на нечистотии обезбедуваат дека елементите во трагови воведени во топењето се чуваат на апсолутен минимум, заштитувајќи ги спецификациите на челичниот степен (на пр., Ултра-низок фосфор, сулфур и кислород). За време на заварувањето на електродата и брадавиците, точноста на машината на навои е клучна за одржување на униформа проток на струја.

Правилни протоколи за ракување - како што се загреваат во печката и контролираното ладење - помагаат, спречуваат термички пукнатини. Многу модерни EAF-отпорни на топлина, исто така, вклучуваат присилно ладење и управување со позиција на електрода во фурнас за да ја зголемат употребата на шипката.

Заклучок

650 mm и 700 mM графитни електроди на графит RP обезбедуваат балансиран раствор за производителите на челик кои бараат економични, сигурни перформанси. Со оптимизирани електрични и механички својства, овие електроди поддржуваат стабилно однесување на лак, помала потрошувачка на енергија и минимална загадување на стопениот метал. Со придржување кон строги стандарди за квалитет и нудење прилагодливи димензии, тие исполнуваат разновидни оперативни барања-од EAF со единечни листови до големи печки со мулти-ТАП. Без разлика дали изворите на електроди за нови инсталации на печки или замена на постојната јаглерод-храна, избирање на RP-одделение од реномиран производител обезбедува оптимална продуктивност и рентабилност.