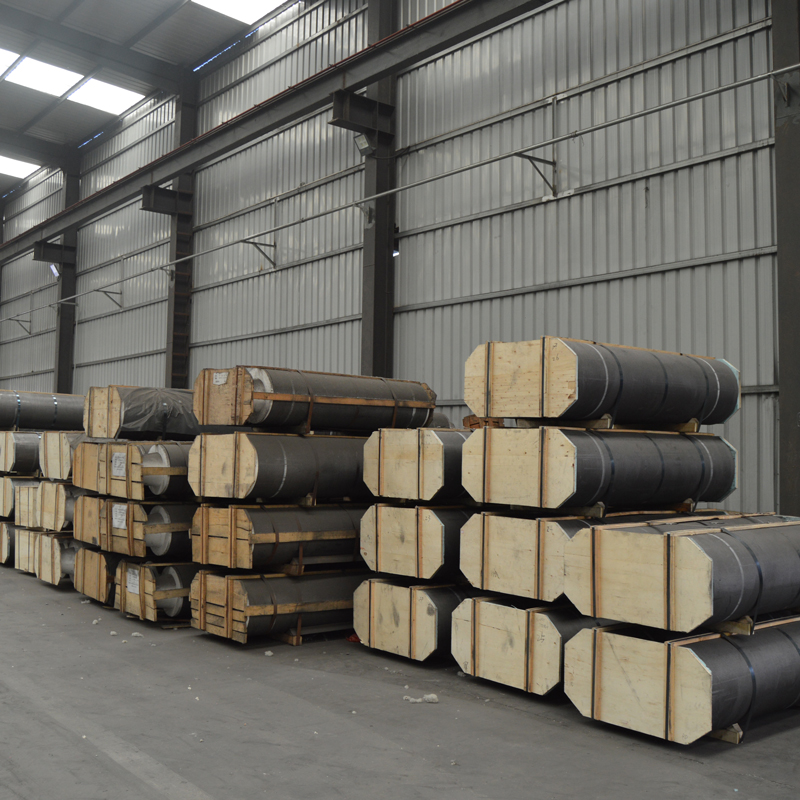

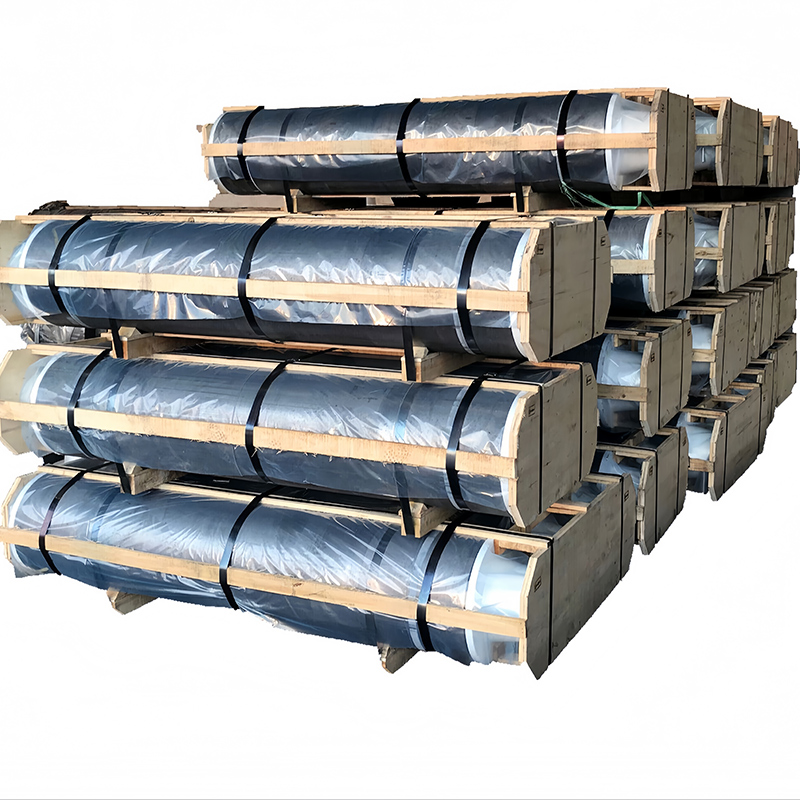

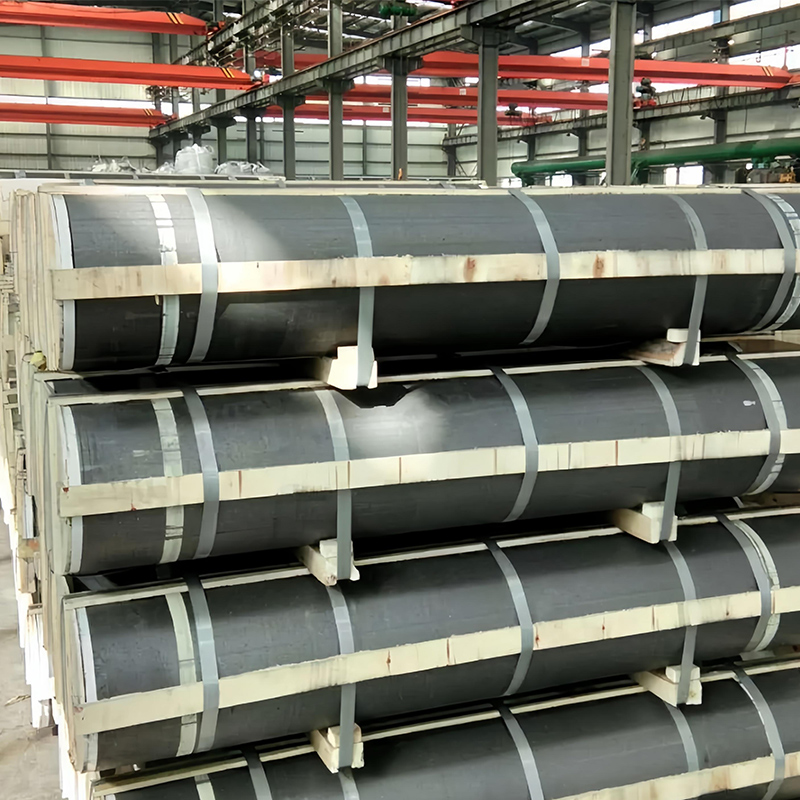

Продукція

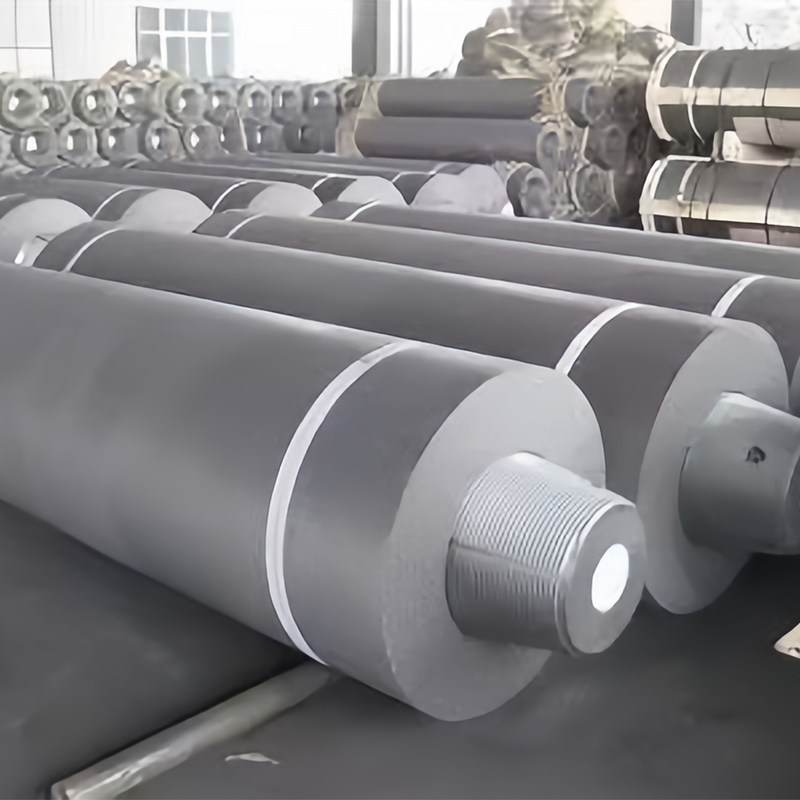

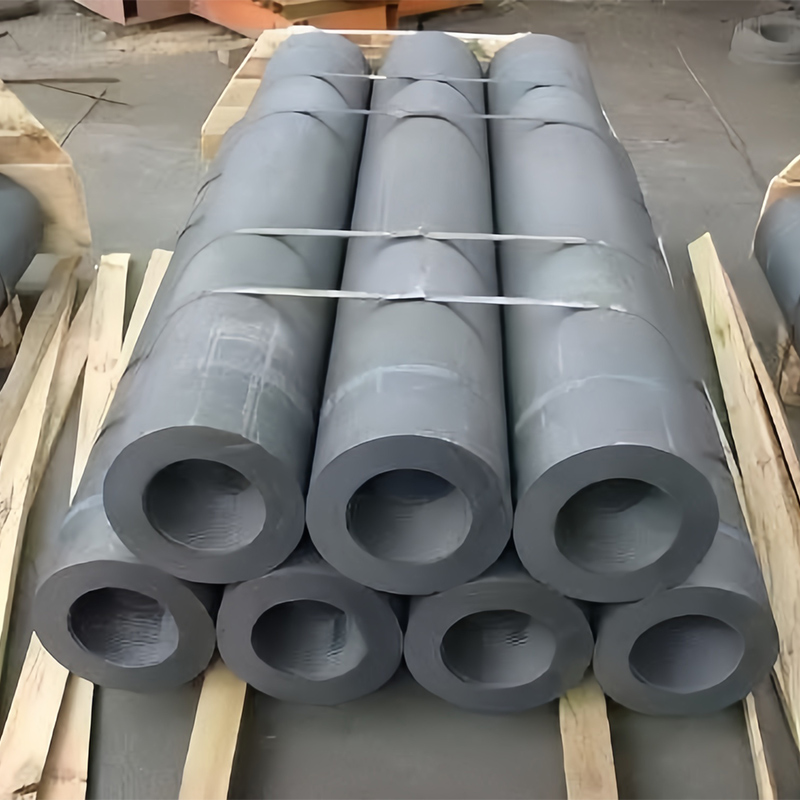

650 мм / 700 мм графітових електродів RP-класу

Ідеально підходить для масштабного сталевого виготовлення EAF, рафінування ковшів та виробництва Ferroalloy. Підтримує чудову провідність, теплову стабільність та механічну міцність при високому тепловому ударі та великому навантаженні.

Опис

маркер

Основний опис

Графітові електроди RP (регулярна потужність) з діаметром 650 мм та 700 мм розроблені для операцій електричної дугової печі з високою інтенсивністю (EAF) у виробництві сталевих, ливарних та ферроойських промислових промислових. Ці електроди, виготовлені з преміум-голки-кока та високоякісного вугільного смоли, пропонують оптимальний баланс електропровідності, механічної міцності та термічної стійкості. Завдяки точній обробці та суворому контролю якості, електроди RP-класу забезпечують надійну продуктивність, тривалий термін служби та нижчі показники споживання електродів.

Параметри RP Graphite Elector - 650 мм та 700 мм

| Предмет | Одиниця | Електрод | Соска |

| Опір | мкО · м | 7,5 ~ 8,5 | 5.8 ~ 6.5 |

| Сила згинання | MPA | ≥ 8,5 | ≥ 16,0 |

| Модуль пружності | GPA | ≤ 9,3 | ≤ 13,0 |

| Об'ємна щільність | g/cm³ | 1,55 ~ 1,63 | ≥ 1,74 |

| Теплове розширення CTE | 10⁻⁶/℃ | ≤ 2,4 | ≤ 2,0 |

| Зміст золи | % | ≤ 0,3 | ≤ 0,3 |

| Допустимий струм | A | - | 650 мм: 34000–42000 700 мм: 36000–46000 |

| Щільність струму | A/cm² | - | 650 мм: 12–14 700 мм: 11–13 |

| Фактичний діаметр | мм | 650: Макс 663 хв 659 700: Макс 714 хв 710 | - |

| Фактична довжина | мм | 650: 2400 настроюється 700: 2700 настроюється | - |

| Толерантність | мм | ± 100 | - |

| Коротка довжина | мм | 650: -300 | - |

Примітка: Значення можуть дещо відрізнятися залежно від виробничого процесу та якості сировини.

Основні особливості та переваги

●Висока електропровідність:

Електроди RP виявляють низький електричний опір, максимізуючи ефективність передачі струму та стабільне обслуговування дуги під час циклів EAF.

●Вища механічна міцність:

Оптимізовані згинальні та стиснення міцності зменшують ризики поломки під час роботи, зварювання та роботи печі, збільшуючи загальне використання електродів.

●Рівномірна структура зерна:

Процес вдосконаленої графітизації дає однорідну мікроструктуру, що призводить до постійної продуктивності, мінімальних електричних втрат та зменшення теплового удару.

●Низький рівень домішок:

Суворий контроль вмісту золи, фосфору, сірки та кисню забезпечує зменшення забруднення, утворення нижчого шлаку та покращену якість сталі/ферроой.

●Посилена термічна стабільність:

Низький коефіцієнт теплового розширення зменшує розтріскування під швидкі коливання температури, продовження терміну служби та зменшення поломки.

Заявки

●Електричні дугові печі (EAF):

Первинні електроди для виробництва сталі та Ферроой.

●Ковшові печі (LF):

Підходить для процесів переробки, що вимагають високої термічної стійкості.

●Занурні дугові печі (SAF):

Може бути адаптовано для певних операцій SAF у кремнієві, фосфорі та інших металургійних галузях - хоча зазвичай RP оцінюється для EAF.

●Ливарні та кольорові плавлення:

Використовується в операціях плавлення, де стабільна стабільність дуги та низька передача домішок є критичними.

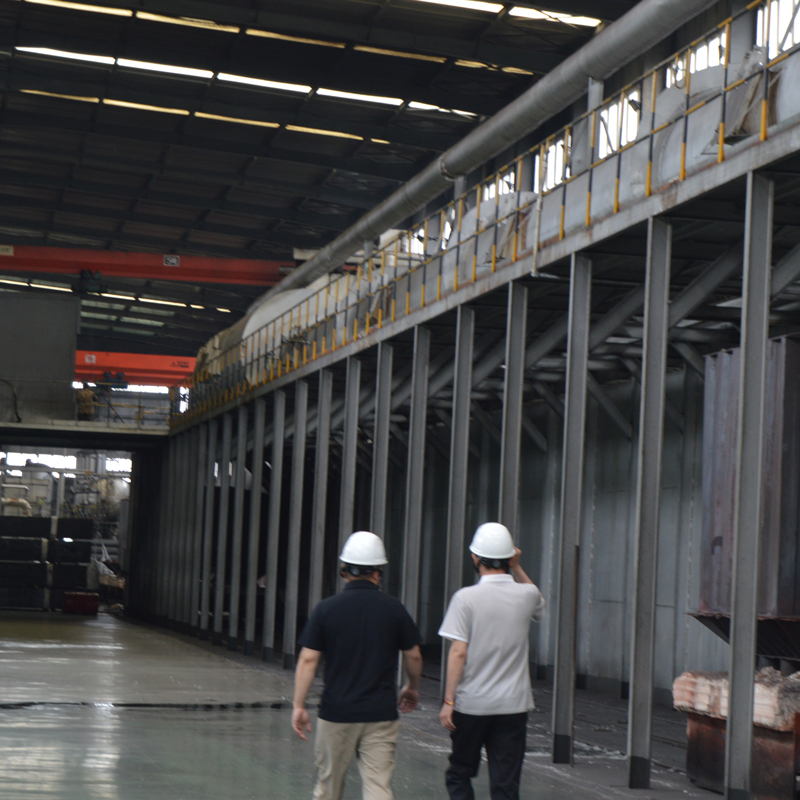

Процес забезпечення якості та виробництва

●Вибір сировини:

Висококласний голковий кокс з мінімальною летючою речовиною нижче 0,6% вибирається для мінімізації пористості.

●Briquetting & Baking:

Уніфіковане змішування з паливом прем'єр -дьогтю преміум -класу, а потім ізостатичним брикетуванням, забезпечує постійну щільність. Контрольована випічка в тунельних печах при 800–900 ° C видаляє летючі речовини поступово.

●Графіка:

Високотемпературна графіка (> 2800 ° C) перетворює структуру вуглецю у висококристалічну форму, підвищуючи електричну та теплопровідність.

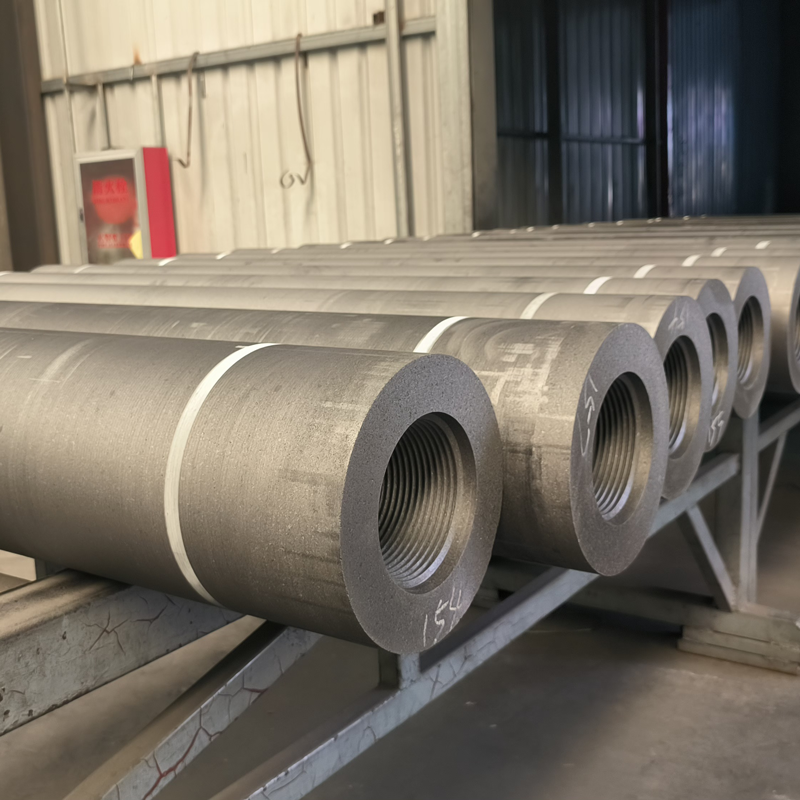

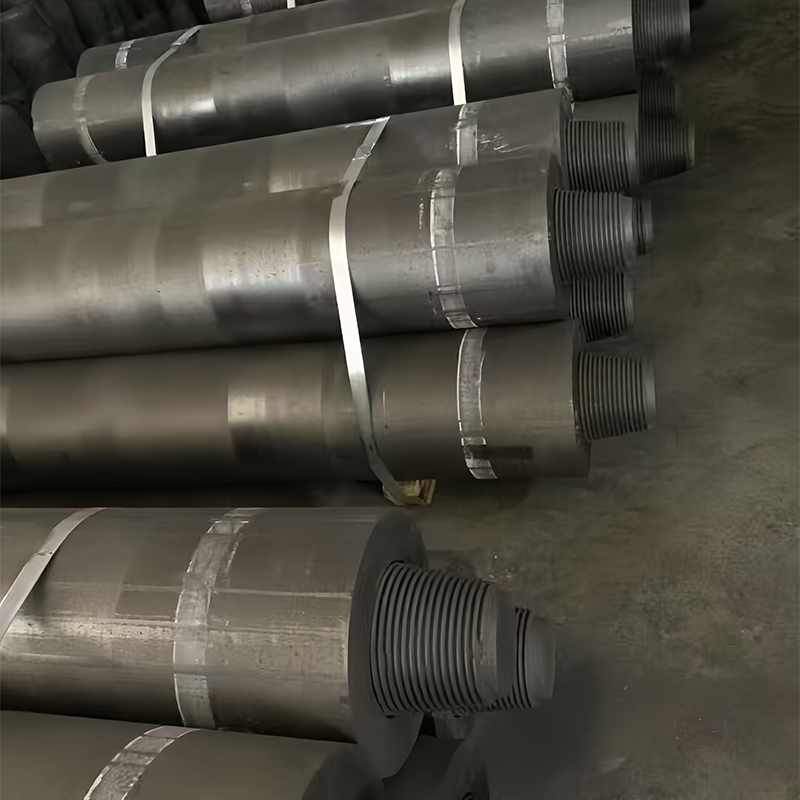

●Точна обробка:

Токіналізації ЧПУ досягають суворого діаметрового допусків (± 2 мм) та розмірів нитки, щоб гарантувати ідеальне пристосування та мінімальний електричний опір у суглобах.

●Інспекція та тестування:

Кожен електрод проходить ультразвукове виявлення недоліків, вимірювання опору та механічне випробування для дотримання IEC - 806, GB/T 10175 та ASTM - 192 стандартів.

Типові переваги клієнтів

●Нижня швидкість споживання електродів (ECR):

Оптимізований опір та щільність знижують швидкість вигорання, заощаджуючи витрати на замінні електроди.

●Зниження споживання електричної енергії:

Покращена провідність та стабільність дуги перетворюються на нижній кВт / год на тонну сталі.

●Розширений термін служби:

Посилені механічні та теплові властивості зменшують перелом і час.

●Послідовна якість продукції:

Низькі рівні домішок забезпечують високу чистоту сталь та сплав, що відповідає суворим металургійним характеристикам.

Розширений технічний коментар

Електроди RP-класу широко визнані за залишком їх ефективності в операціях EAF. Порівняно з оцінками HP (висока потужність), RP -електроди, як правило, мають дещо більший опір і нижчу щільність; Однак вони залишаються найбільш економічним вибором для стандартних практик плавлення. Їх структура зерна - характеризується подовженими, кристалічними графітовими доменами - змінює кількість меж зерна, тим самим підвищуючи електропровідність.

У масштабних сталевих рослинах вибір діаметра електрода (650 мм проти 700 мм) залежить від ємності трансформатора печі, бажана потужність плавлення та міркування про довжину в кінці життя. Оптимізуючи значення R-значення (співвідношення опору/щільності) до ≥ 0,92, ці RP-електроди виявляють мінімальну пористість, перекладаючи на кращу стійкість до термічного удару під час зупинки печі.

Низький вміст золи та контрольований профіль домішок гарантують, що мікроелементи, введені в розплав, зберігаються до абсолютних мінімум, захищених специфікацій сталі (наприклад, ультра-низького фосфору, сірки та кисню). Під час зварювання електродів та сосків точність обробки ниток має вирішальне значення для підтримки рівномірного потоку струму.

Правильні протоколи поводження - такі як попереднє нагрівання в печі та контрольоване охолодження - у собі запобігають теплові тріщини. Багато сучасних теплостійких класів EAF також містять кероване управління примусовим охолодженням та переворотом електродів для максимізації використання стрижня.

Висновок

Графітові електроди RP 650 мм та 700 мм RP-класу забезпечують збалансоване рішення для виробників сталевих виробників, які шукають економічні, надійні продуктивність. З оптимізованими електричними та механічними властивостями ці електроди підтримують стабільну поведінку дуги, менший споживання енергії та мінімальне забруднення розплавленого металу. Дотримуючись суворих стандартів якості та пропонуючи налаштовані розміри, вони відповідають різноманітним операційним вимогам-від односторонніх EAF до масштабних мультипідних печей. Незалежно від того, що джерело електродів для нових установок печі чи заміни існуючого вуглецевого сировини, вибір RP-класу від авторитетного виробника забезпечує оптимальну продуктивність та рентабельність інвестицій.